-

Apa saja proses pencetakan batu bata tahan api isolasi

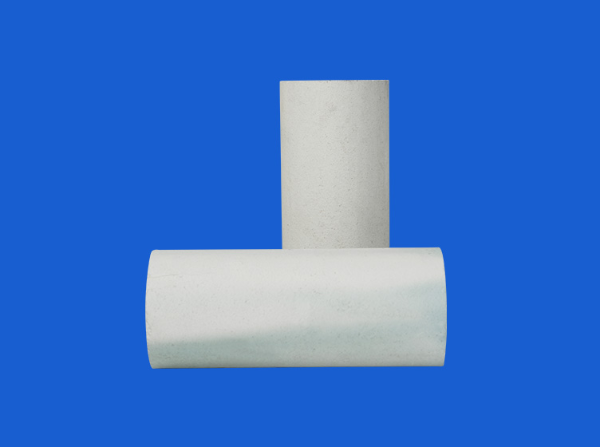

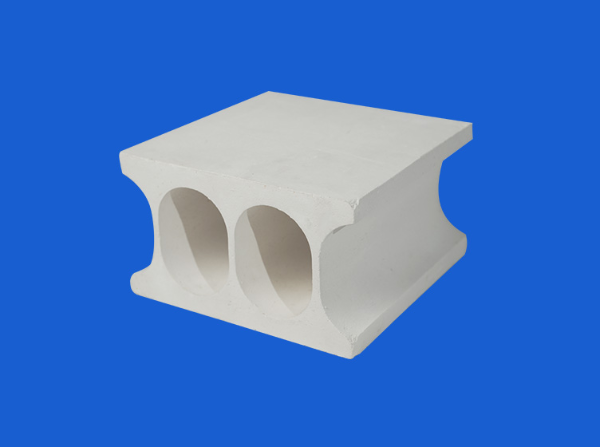

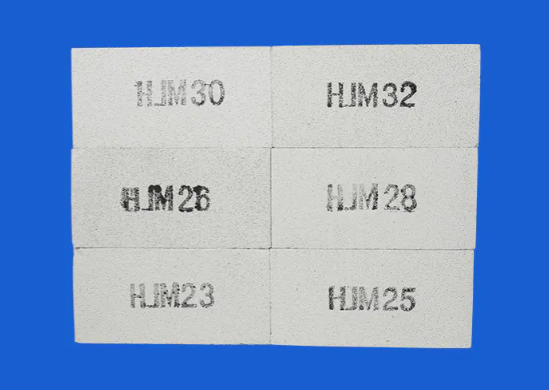

Batu bata tahan api isolasi memainkan peran penting dalam bidang industri suhu tinggi, dan proses pencetakannya merupakan penghubung utama dalam menentukan kualitas dan kinerja produk. Pilihan proses pencetakan tidak hanya mempengaruhi stabilitas struktural dan kinerja insulasi termal produk, namun juga berhubungan langsung dengan efisiensi produksi dan pengendalian biaya. Oleh karena itu, memahami karakteristik dan cakupan penerapan berbagai metode pencetakan sangat penting untuk meningkatkan daya saing produk. Teknologi cetakan injeksi bubur Cetakan injeksi bubur adalah proses pencetakan efisien yang cocok untuk produk berongga berdinding tipis. Metode ini menyuntikkan lumpur ke dalam cetakan gipsum, dan menggunakan karakteristik penyerapan air gipsum untuk menyerap kelembapan dalam lumpur secara bertahap hingga membentuk lapisan lumpur yang relatif kering. Seiring berjalannya waktu, lapisan lumpur terus menebal dan akhirnya mencapai ketebalan badan hijau yang dibutuhkan. Pada saat ini, tuangkan sisa lumpur ke dalam cetakan, lalu hancurkan, keringkan, dan perbaiki badan hijau setelah mencapai kekuatan tertentu. Kadar air lumpur untuk cetakan injeksi bubur biasanya antara 35% dan 45%, dan banyak digunakan dalam produksi produk berongga berdinding tipis seperti selongsong termokopel, tabung tungku suhu tinggi, dan cawan lebur. Proses ini secara efektif dapat meningkatkan efisiensi produksi dan mengurangi biaya sekaligus memastikan kualitas produk. Cetakan plastik (cetakan ekstrusi) Cetakan plastik, juga dikenal sebagai cetakan ekstrusi, terutama digunakan untuk memproduksi blanko berbentuk strip dan tabung. Proses ini menggunakan tanah liat plastik dengan kadar air 16% hingga 25%, dan menggunakan ekstruder spiral kontinu atau pengaduk pisau yang dipadukan dengan alat pengepres hidrolik untuk mencampur, mengekstrusi, dan mencetak tanah liat. Selama proses pencetakan ekstrusi, tanah liat melewati lubang cetakan di bawah tekanan kuat untuk membentuk blanko dengan penampang seragam. Metode pencetakan ini memiliki keunggulan efisiensi produksi yang tinggi, ukuran blanko yang stabil, dan permukaan akhir yang baik, dan sangat cocok untuk memproduksi produk tahan api berbentuk strip dan tabung dengan penampang yang seragam. Teknologi pencetakan kompresi mesin Cetakan kompresi mesin, juga dikenal sebagai cetakan semi-kering, menggunakan tanah liat dengan kadar air sekitar 2% hingga 7% untuk menyiapkan blanko. Proses ini dicetak oleh berbagai pengepres batu bata, mesin tamping, dan mesin getar. Dibandingkan dengan cetakan plastik, blanko yang dihasilkan oleh cetakan kompresi mesin memiliki kepadatan dan kekuatan yang lebih tinggi, penyusutan yang lebih sedikit selama pengeringan dan pembakaran, dan ukuran produk mudah dikendalikan. Pengepresan mesin adalah salah satu metode pembentukan yang umum digunakan dalam produksi refraktori, dan banyak digunakan dalam produksi bahan refraktori tingkat lanjut seperti leburan korundum, mullit, dan zirkonium korundum. Dalam pengepresan mesin, ini juga dapat dibagi lagi menjadi berbagai metode pembentukan khusus untuk memenuhi kebutuhan produksi yang berbeda. Mesin press batu bata gesekan menggunakan roda gesekan untuk menggerakkan penggeser agar bergerak ke atas dan ke bawah melalui sekrup utama untuk menekan lumpur. Peralatan tersebut memiliki struktur sederhana, mudah dioperasikan dan dirawat, serta memiliki kemampuan beradaptasi yang kuat. Ini adalah peralatan pembentuk yang banyak digunakan dalam produksi refraktori. Mesin press bata hidrolik menghasilkan tekanan statis melalui transfer energi cair, bekerja dengan lancar, bertekanan dua sisi, dan mudah untuk mengatur tekanan. Ini dapat memenuhi persyaratan proses pembentukan produk tahan api dan menjamin kualitas batu bata yang ditekan. Pengepres batu bata hidrolik berkinerja tinggi juga dilengkapi dengan fungsi degassing vakum, yang cocok untuk membentuk berbagai produk tahan api, seperti batu bata pelapis konverter besar dan produk khusus yang mengandung karbon. Mesin press bata tuas menggunakan struktur tuas mekanis untuk melakukan tekanan dua sisi dalam cetakan tetap. Nilai pukulan pukulannya konstan, sehingga cocok untuk produksi berbagai batu bata tahan api. Metode pencetakan ini memiliki keunggulan operasi yang fleksibel dan efisiensi produksi yang tinggi, dan merupakan salah satu teknologi pencetakan yang sangat diperlukan di bidang bahan tahan api.

Baca selengkapnya -

Apa saja langkah-langkah kunci dalam proses pembuatan batu bata tahan api isolasi

Batu bata tahan api isolasi adalah bahan utama yang dapat menjaga stabilitas struktural dan kinerja isolasi termal di lingkungan bersuhu sangat tinggi. Mereka banyak digunakan di banyak bidang industri seperti metalurgi, bahan bangunan, dan bahan kimia. Proses pembuatannya rumit dan rumit, dan setiap tautan secara langsung memengaruhi kualitas dan kinerja produk akhir. Dalam proses produksi, persiapan dan pemilahan bahan baku merupakan langkah awal. Bahan baku berkualitas tinggi adalah dasar pembuatan batu bata tahan api isolasi berkualitas tinggi. Bahan baku utama meliputi silika, alumina, dan tanah liat. Pemilihan bahan baku tergantung pada sifat tahan api dan kinerja isolasi termal yang diperlukan. Mereka harus disortir dan dihancurkan secara ketat untuk memastikan ukuran partikel yang seragam, sehingga nyaman untuk pemrosesan selanjutnya. Khusus untuk batu bata tahan api isolasi mengandung silika, kandungan SiO2 tidak boleh kurang dari 91% untuk memastikan kinerja produk yang sangat baik. Selanjutnya, penggilingan halus bubuk dan penyaringan agregat adalah tautan utama. Bahan mentah yang telah disortir perlu digiling halus dengan peralatan seperti ball mill atau air flow mill untuk menggiling bahan mentah menjadi bubuk halus, sehingga meningkatkan kekuatan ikatan antar partikel dan meningkatkan kepadatan produk. Pada saat yang sama, agregat (partikel yang lebih besar) perlu disaring untuk memastikan bahwa partikel dengan ukuran berbeda dapat dicocokkan secara wajar dalam formula berikutnya untuk membentuk struktur yang stabil. Proses manufaktur memasuki mata rantai penting dalam tahap formulasi dan pencampuran seragam. Tahap ini menentukan kinerja produk akhir. Proporsi berbagai bahan baku dihitung secara akurat berdasarkan sifat tahan api yang diperlukan, kinerja insulasi termal, dan kebutuhan spesifik pelanggan. Setelah bahan tercampur, semua bahan baku tercampur rata di dalam mixer. Proses ini memerlukan kontrol ketat terhadap jumlah air yang ditambahkan dan waktu pencampuran untuk menjamin keseragaman dan plastisitas lumpur. Proses pencetakan adalah proses mengubah lumpur yang tercampur rata menjadi blanko dengan bentuk yang diinginkan. Ada berbagai metode pencetakan untuk isolasi batu bata tahan api, termasuk cetakan grouting, cetakan plastik (cetakan ekstrusi), dan cetakan pengepresan mesin. Cetakan grouting cocok untuk produk berongga berdinding tipis, seperti selongsong termokopel; cetakan plastik sering digunakan untuk produksi blanko seperti tabung; dan cetakan pengepresan mesin telah menjadi metode pencetakan yang paling banyak digunakan dalam produksi bahan tahan api saat ini karena struktur kosongnya yang padat, kekuatan tinggi, dan kontrol ukuran yang mudah. Blanko yang terbentuk perlu dikeringkan untuk menghilangkan kelembapan berlebih dan mencegah retak akibat penguapan air yang berlebihan selama proses pembakaran. Blanko kering memasuki kiln untuk pembakaran suhu tinggi. Selama proses ini, komponen mineral dalam bahan mentah mengalami serangkaian perubahan fisik dan kimia untuk membentuk struktur kristal yang stabil, yang memberikan ketahanan api dan sifat insulasi termal yang sangat baik pada batu bata tahan api isolasi. Kontrol ketat terhadap suhu dan waktu pembakaran adalah kunci untuk memastikan kualitas dan kinerja produk. Terakhir, batu bata tahan api isolasi yang dibakar perlu dipoles untuk menghilangkan cacat dan gerinda pada permukaan, sehingga meningkatkan estetika dan kinerja produk. Produk jadi dipilih secara ketat untuk menghilangkan batu bata yang tidak memenuhi standar kualitas, memastikan bahwa setiap batu bata tahan api isolasi yang dikirim memenuhi standar industri dan persyaratan pelanggan.

Baca selengkapnya -

Faktor apa saja yang berhubungan dengan konduktivitas termal Serat dan Produk Keramik?

Serat Keramik Dan Produknya banyak digunakan dalam bidang bersuhu tinggi seperti metalurgi, dirgantara, dan industri kimia karena sifat isolasi termalnya yang baik. Konduktivitas termal merupakan indikator penting untuk mengukur konduktivitas termal suatu bahan. Konduktivitas termal yang rendah dari serat keramik memungkinkan serat keramik secara efektif mengurangi kehilangan panas di lingkungan bersuhu tinggi, sehingga meningkatkan efisiensi energi. 1. Komposisi bahan Konduktivitas termal serat keramik pertama-tama berkaitan erat dengan komposisi materialnya. Serat keramik biasanya tersusun dari bahan anorganik seperti aluminium, silikon, dan zirkonium. Proporsi bahan yang berbeda secara langsung mempengaruhi struktur mikro dan konduktivitas termal bahan. Misalnya, serat keramik dengan kandungan aluminium lebih tinggi umumnya memiliki konduktivitas termal lebih rendah karena penambahan aluminium meningkatkan efek isolasi material. Selain itu, penggunaan zirkonium dapat lebih meningkatkan ketahanan terhadap suhu tinggi dan juga dapat mempengaruhi konduktivitas termal. 2. Diameter dan struktur serat Diameter dan struktur serat keramik juga mempunyai pengaruh yang signifikan terhadap konduktivitas termal. Semakin tipis seratnya, semakin besar luas permukaannya dan kemampuannya membentuk lebih banyak lapisan gas. Lapisan gas ini membantu mengurangi konduksi panas sehingga mengurangi konduktivitas termal. Kecepatan. Sebaliknya, serat yang lebih tebal meningkatkan jalur konduksi panas melalui padatan, sehingga meningkatkan konduktivitas termal. Oleh karena itu, mengoptimalkan diameter serat dapat meningkatkan sifat isolasi termalnya secara signifikan. 3. Kepadatan Kepadatan serat keramik secara langsung mempengaruhi konduktivitas termalnya. Serat keramik dengan kepadatan lebih rendah biasanya memiliki kinerja insulasi termal yang lebih baik, karena kepadatan lebih rendah berarti terdapat lebih banyak lapisan gas, sehingga membantu mengurangi konduksi panas. Sebaliknya, kepadatan yang terlalu tinggi dapat mengakibatkan peningkatan konduktivitas termal. Selama proses pembuatan, konduktivitas termal material dapat dikontrol secara efektif dengan menyesuaikan kepadatannya. 4. Suhu Suhu juga mempunyai pengaruh penting terhadap konduktivitas termal serat keramik. Ketika suhu meningkat, konduktivitas termal material meningkat. Hal ini disebabkan oleh peningkatan pergerakan atom dan molekul pada suhu tinggi, yang mendorong konduksi panas. Oleh karena itu, dalam aplikasi suhu tinggi, perubahan konduktivitas termal serat keramik pada suhu pengoperasian sebenarnya perlu dipertimbangkan untuk memastikan efek insulasi termalnya di lingkungan tertentu. 5. Kadar air Kadar air serat keramik juga mempunyai pengaruh yang signifikan terhadap konduktivitas termal. Kehadiran uap air akan meningkatkan konduktivitas termal melalui penguapan atau konduksi termal, terutama pada lingkungan dengan kelembaban tinggi. Untuk menjaga konduktivitas termal yang rendah dari serat keramik, kadar airnya perlu dikontrol semaksimal mungkin untuk menghindari kelembapan berlebihan yang mempengaruhi kinerja isolasi termalnya. 6. Proses pembuatan Proses pembuatan serat keramik juga mempengaruhi konduktivitas termalnya, dan penggunaan teknik pencetakan dan sintering yang berbeda dapat menyebabkan perbedaan struktur mikro material, sehingga mempengaruhi konduktivitas termal. Parameter proses yang masuk akal dapat secara efektif meningkatkan kinerja isolasi termal serat dan mengurangi konduktivitas termal.

Baca selengkapnya -

Mengapa Pelat Kalsium Silikon sangat tahan terhadap korosi?

Pelat Kalsium Silikon adalah bahan penting yang banyak digunakan dalam metalurgi, industri kimia, konstruksi dan bidang lainnya. Ketahanannya terhadap korosi yang baik membuatnya bekerja dengan baik di berbagai lingkungan yang keras. Berikut ini akan dibahas mengapa Kalsium Silikon Plat memiliki ketahanan korosi yang baik dari berbagai aspek seperti komposisi material, sifat fisik, lingkungan aplikasi dan perawatan permukaan. 1. Komposisi bahan Pelat Kalsium Silikon terutama terdiri dari dua unsur: kalsium (Ca) dan silikon (Si). Kalsium memiliki sifat pereduksi yang kuat dalam paduannya dan dapat bereaksi secara efektif dengan unsur korosif seperti oksigen dan belerang untuk membentuk kalsifikasi yang stabil, sehingga melindungi substrat dari korosi. Silikon tidak hanya meningkatkan kekuatan dan ketahanan aus paduan, namun juga berkontribusi terhadap ketahanan terhadap korosi. Kombinasi keduanya memungkinkan Pelat Kalsium Silikon membentuk lapisan oksida pelindung di lingkungan korosif, sehingga semakin meningkatkan ketahanan terhadap korosi. 2. Sifat fisik Sifat fisik Pelat Kalsium Silikon juga berkontribusi terhadap ketahanan korosi yang baik. Paduan tersebut dapat mempertahankan kinerja yang stabil pada suhu tinggi dan dapat menahan erosi berbagai media kimia. Konduktivitas termal dan konduktivitas listriknya yang baik memungkinkannya bekerja dengan baik di lingkungan bersuhu tinggi atau berarus tinggi. Selain itu, koefisien muai yang rendah dari pelat paduan kalsium silikon membuatnya kecil kemungkinannya untuk berubah bentuk ketika suhu berubah, mengurangi kerusakan material yang disebabkan oleh tekanan, sehingga mengurangi risiko korosi. 3. Lingkungan aplikasi Pelat paduan kalsium silikon biasanya digunakan pada peralatan kimia, tungku metalurgi, dan reaktor suhu tinggi, yang sering kali disertai dengan suhu tinggi, kelembapan tinggi, dan gas korosif. Ketahanan korosinya yang baik memungkinkan pelat paduan silikon kalsium bekerja secara stabil untuk waktu yang lama di lingkungan yang ekstrim, mengurangi frekuensi perawatan dan penggantian material serta mengurangi biaya pengoperasian. Dalam industri petrokimia, farmasi, pengolahan makanan dan lainnya, pelat paduan kalsium silikon banyak digunakan dalam pembuatan tangki penyimpanan, saluran pipa dan reaktor untuk memastikan produksi yang aman. 4. Perawatan permukaan Proses perawatan permukaan pelat paduan kalsium silikon juga secara signifikan meningkatkan ketahanan terhadap korosi. Metode perawatan yang umum meliputi penyemprotan, pelapisan celup panas, dan pelapisan listrik. Perawatan permukaan ini dapat membentuk lapisan pelindung pada permukaan pelat paduan, yang secara efektif menghalangi intrusi media korosif. Misalnya, teknologi hot dip galvanizing dapat membentuk lapisan seng pada permukaan pelat paduan kalsium silikon untuk meningkatkan ketahanan terhadap korosi. Dengan cara ini, masa pakai pelat paduan kalsium silikon diperpanjang dan biaya perawatan berkurang secara signifikan. Ketahanan korosi yang baik pada pelat paduan kalsium silikon berasal dari komposisi materialnya yang unik, sifat fisik yang baik, lingkungan aplikasi yang sesuai, dan teknologi perawatan permukaan yang efektif. Faktor-faktor ini bekerja sama untuk memungkinkan pelat paduan silikon kalsium mempertahankan kinerja yang stabil dalam berbagai kondisi yang keras dan digunakan secara luas di berbagai bidang. Dengan kemajuan ilmu pengetahuan dan teknologi, proses produksi dan teknologi penerapan pelat paduan kalsium silikon akan terus meningkat, dan ketahanan terhadap korosi akan terus meningkat, memberikan pilihan material yang lebih andal untuk bidang industri dan konstruksi.

Baca selengkapnya -

Apa dampak teknologi konstruksi terhadap stabilitas Refraktori Monolitik?

Refraktori monolitik memainkan peran penting dalam peralatan industri bersuhu tinggi, dan teknologi konstruksinya berdampak langsung pada stabilitas dan masa pakai material. Metode konstruksi yang masuk akal dapat memastikan bahwa bahan tahan api monomer mencapai kinerja terbaik dalam aplikasi praktis, sedangkan teknologi konstruksi yang tidak tepat dapat menyebabkan retak, terkelupas, dan masalah lainnya, sehingga mempengaruhi stabilitas keseluruhan. 1. Persiapan bahan Persiapan bahan tahan api monomer sebelum konstruksi sangatlah penting. Hal ini menjadi dasar untuk menjamin kualitas dan proporsi bahan baku terlebih dahulu. Keseragaman bahan: Sebelum konstruksi, bahan tahan api monomer harus dicampur sepenuhnya untuk memastikan bahwa komponen terdistribusi secara merata untuk menghindari kekurangan kinerja lokal. Kontrol kelembapan: Penambahan kelembapan harus dikontrol secara ketat selama penggunaan. Kelembapan yang terlalu banyak atau terlalu sedikit akan mempengaruhi kinerja dan efek pengawetan material. 2. Metode konstruksi Metode konstruksi bahan tahan api monomer secara langsung mempengaruhi stabilitasnya. Metode konstruksi yang umum meliputi penuangan, penyemprotan, dan pengecoran. Proses penuangan: Selama proses penuangan, perlu dipastikan bahwa bahan terisi dengan cepat dan merata ke dalam peralatan untuk menghindari rongga atau gelembung. Cacat ini akan mengurangi kekuatan dan kinerja isolasi termal material. Proses penyemprotan: Kecepatan gerak dan sudut penyemprotan pistol semprot harus dipastikan selama penyemprotan untuk mencapai ketebalan lapisan yang seragam. Penyemprotan yang tidak merata dapat menyebabkan kelemahan lokal, sehingga mempengaruhi kinerja refraktori. Proses pengecoran: Selama proses pengecoran, perhatian harus diberikan pada desain dan perawatan permukaan cetakan untuk mengurangi kerusakan selama pembongkaran dan memastikan integritas bahan tahan api. AKU AKU AKU. Menyembuhkan dan mengeringkan Setelah konstruksi selesai, pengawetan dan pengeringan adalah langkah penting untuk memastikan stabilitas Refraktori Monolitik. Waktu pengawetan: Waktu pengawetan harus diatur secara wajar sesuai dengan karakteristik bahan. Waktu pengawetan yang terlalu singkat dapat menyebabkan kekuatan material tidak mencukupi, dan waktu pengawetan yang terlalu lama dapat menyebabkan penyusutan dan retakan. Kontrol suhu dan kelembapan: Suhu dan kelembapan lingkungan pengawetan dan pengeringan sangat penting untuk stabilitas material. Lingkungan bersuhu tinggi dan kelembapan rendah membantu mempercepat proses pengeringan, namun pengeringan yang terlalu cepat dapat menyebabkan keretakan. Oleh karena itu, tindakan yang tepat harus diambil untuk mengendalikan kondisi lingkungan. IV. Pemantauan selama konstruksi Selama proses konstruksi, pemantauan waktu nyata dapat secara efektif menghindari potensi masalah. Pelatihan teknis: Personel konstruksi harus menjalani pelatihan profesional, menguasai teknik konstruksi dan karakteristik material, serta mengurangi masalah yang disebabkan oleh pengoperasian yang tidak tepat. Inspeksi kualitas: Setelah konstruksi, inspeksi kualitas yang diperlukan harus dilakukan pada material untuk memastikan bahwa material tersebut memenuhi persyaratan desain, sehingga dapat mendeteksi dan memperbaiki masalah pada waktunya. Proses konstruksi memainkan peran penting dalam stabilitas Refraktori Monolitik. Persiapan material, metode konstruksi, proses pengawetan dan pengeringan, serta manajemen pemeliharaan selanjutnya merupakan faktor utama yang memengaruhi kinerja dan keandalannya. Melalui proses konstruksi yang ilmiah dan masuk akal, stabilitas bahan tahan api monolitik dapat ditingkatkan, masa pakainya dapat diperpanjang, dan dapat memainkan peran yang lebih besar dalam aplikasi industri suhu tinggi. Untuk mencapai tujuan ini, personel konstruksi perlu memahami sepenuhnya setiap tautan dalam proses konstruksi untuk memastikan keandalan dan keamanan bahan tahan api monolitik dalam kondisi ekstrem.

Baca selengkapnya -

Faktor apa saja yang berhubungan dengan kinerja insulasi termal dari Batu Bata Tahan Api Isolasi?

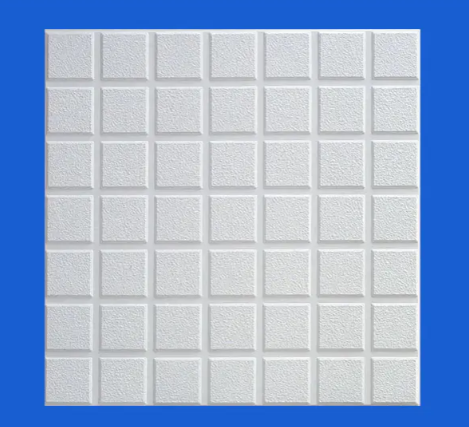

Batu Bata Tahan Api Isolasi memainkan peran penting dalam aplikasi industri suhu tinggi, terutama pada tungku dan peralatan perlakuan panas. Fungsi utama batu bata ini adalah memberikan isolasi termal yang baik untuk mengurangi kehilangan panas dan meningkatkan efisiensi energi. Namun, kinerja isolasi termal dari batu bata tahan api isolasi tidak statis, tetapi dipengaruhi oleh banyak faktor. 1. Komposisi bahan Kinerja isolasi termal dari batu bata tahan api isolasi berkaitan erat dengan komposisi materialnya. Bahan isolasi umum adalah sebagai berikut. Bahan tahan api ringan: Gunakan bahan tahan api ringan seperti tanah liat yang diperluas atau keramik busa, yang memiliki konduktivitas termal rendah, sehingga secara efektif mengurangi konduksi panas. Bahan serat: Menambahkan bahan serat (seperti serat keramik atau serat aluminium silikat) ke batu bata tahan api insulasi dapat semakin meningkatkan kinerja insulasi termal dan mengurangi kepadatan keseluruhan. Struktur pori: Struktur pori pada badan bata juga akan mempengaruhi kinerja isolasi termalnya. Adanya pori-pori dapat mengurangi konduksi panas dan membentuk lapisan insulasi. 2. Kepadatan Bata Kepadatan batu bata merupakan faktor penting yang mempengaruhi kinerja isolasi termal. Secara umum, semakin rendah kepadatannya, semakin rendah konduktivitas termalnya, yang meningkatkan efek isolasi termal. Hal ini karena batu bata dengan kepadatan rendah mengandung lebih banyak pori-pori, sehingga secara efektif dapat mencegah konduksi panas. Namun kepadatan yang terlalu rendah dapat mempengaruhi kekuatan batu bata, sehingga perlu dicari keseimbangan antara insulasi termal dan sifat mekanik saat mendesain. 3. Kisaran Suhu Kinerja isolasi termal dari batu bata tahan api isolasi akan bervariasi pada suhu yang berbeda. Secara umum, pada suhu yang lebih tinggi, konduktivitas termal batu bata akan meningkat dan kinerja isolasi termal dapat menurun. Oleh karena itu, ketika merancang batu bata tahan api isolasi, perlu mempertimbangkan kinerjanya pada suhu kerja aktual. 4. Ketebalan Batako Ketebalan batu bata secara langsung mempengaruhi kapasitas insulasi termalnya. Batu bata insulasi yang lebih tebal biasanya memiliki kinerja insulasi termal yang lebih baik karena panas harus melewati lapisan material yang lebih tebal untuk dialirkan ke sisi yang lain. Namun batu bata yang terlalu tebal akan menambah bobot dan kesulitan konstruksi, sehingga dalam memilih ketebalan batu bata perlu mempertimbangkan secara komprehensif kebutuhan aplikasi sebenarnya. 5. Kualitas Konstruksi Kualitas konstruksi juga memiliki pengaruh yang signifikan terhadap kinerja isolasi termal dari batu bata tahan api isolasi. Perawatan celah dan sambungan antar bata yang tidak tepat akan menyebabkan kebocoran panas. Oleh karena itu, metode konstruksi yang benar dan penyegelan yang baik adalah kunci untuk memastikan isolasi batu bata isolasi yang efisien. 6. Faktor lingkungan Lingkungan eksternal juga akan mempengaruhi kinerja isolasi termal dari batu bata tahan api isolasi. Misalnya, faktor-faktor seperti aliran udara sekitar, kelembapan, dan tekanan udara dapat mempengaruhi konduktivitas termal batu bata. Dalam beberapa aplikasi, radiasi termal eksternal juga akan mempengaruhi efek isolasi termal batu bata, sehingga dampak lingkungan yang komprehensif harus dipertimbangkan selama desain. 7. Kehidupan pelayanan Dengan perpanjangan waktu servis, kinerja batu bata tahan api isolasi dapat menurun secara bertahap, terutama pada suhu tinggi dan lingkungan korosif. Penuaan, kelelahan termal, dan erosi kimia dapat menyebabkan perubahan pada struktur bata, sehingga mempengaruhi kinerja insulasi termal. Oleh karena itu, pemeriksaan rutin dan penggantian batu bata isolasi yang sudah tua merupakan tindakan penting untuk menjaga kinerja sistem.

Baca selengkapnya -

Faktor-faktor apa yang mempengaruhi ketahanan guncangan termal dari Castable Refraktori Tak Terbatas?

Castable Tahan Api Tak Terbatas adalah bahan tahan api yang biasa digunakan dalam industri suhu tinggi. Ini memiliki plastisitas yang kuat dan dapat disesuaikan dengan lingkungan aplikasi yang berbeda. Bahan ini terutama digunakan dalam bidang baja, kaca, semen, petrokimia, dan lainnya, dan berperan sebagai lapisan pelindung pada peralatan bersuhu tinggi. Ketahanan guncangan termal adalah salah satu sifat penting dari material ini, yang menentukan apakah material tersebut dapat menjaga stabilitas struktural di bawah fluktuasi suhu yang ekstrim. Berikut ini akan diperkenalkan secara rinci faktor-faktor utama yang mempengaruhi ketahanan guncangan termal dari Castable Refraktori Tak Terbatas. 1. Komposisi bahan Ketahanan guncangan termal dari Castable Refraktori Tak Terbatas sangat bergantung pada komposisi materialnya. Komponen umum termasuk agregat tahan api, pengikat dan aditif. Agregat tahan api: Bahan seperti bauksit alumina tinggi dan magnesia dapat meningkatkan kekuatan material pada suhu tinggi. Distribusi ukuran dan bentuk partikel agregat serta koefisien muai panas material itu sendiri akan mempengaruhi ketahanan guncangan termal. Secara umum, agregat berbutir halus lebih cenderung membentuk struktur padat, sehingga meningkatkan ketahanan terhadap guncangan termal. Pengikat: Semen atau polimer alumina tinggi adalah pengikat yang umum. Pengikat berperan sebagai pengikat dan pendukung struktural pada bahan tahan api, namun jenis pengikat yang berbeda memiliki efek berbeda terhadap ketahanan guncangan termal. Pengikat yang lebih baik dapat secara efektif menahan tekanan ekspansi termal ketika suhu berubah, sehingga mencegah pembentukan retakan. Aditif: Dengan menambahkan elemen seperti bubuk silika dan alumina, kepadatan dan stabilitas material dapat ditingkatkan. Aditif ini dapat membantu mengurangi tekanan termal di dalam material dan mengurangi risiko retaknya material saat suhu berubah. 2. Koefisien Ekspansi Termal Koefisien muai panas suatu bahan secara langsung menentukan besarnya perubahan dimensi akibat perubahan suhu. Jika koefisien muai panas suatu bahan terlalu besar, maka akan mudah retak akibat pemuaian atau penyusutan volume ketika suhu berubah tajam. Ketahanan guncangan termal dari Castable Refraktori Tak Terbatas perlu mempertimbangkan kecocokan koefisien muai panas antar material. Dengan memilih komponen bahan tahan api yang berbeda secara rasional dan mengoptimalkan koefisien ekspansi termal setiap komponen, tekanan antara bahan yang berbeda dapat dikurangi secara efektif, sehingga meningkatkan ketahanan guncangan termal secara keseluruhan. 3. Kepadatan bahan Kepadatan Castable Tahan Api Tak Terbatas merupakan faktor penting lainnya yang secara langsung mempengaruhi ketahanan guncangan termalnya. Bahan dengan kepadatan tinggi dapat mengurangi keberadaan pori-pori, membuat bahan lebih tahan terhadap retak pada suhu tinggi dan lingkungan pendinginan dan pemanasan yang cepat. Porositas rendah: Pori-pori merupakan titik lemah pada material dan rentan menjadi titik konsentrasi tegangan. Ketika suhu berubah dengan cepat, tekanan di sekitar pori-pori menjadi besar sehingga dapat menyebabkan keretakan. Oleh karena itu, mengontrol kepadatan material dapat meningkatkan ketahanan guncangan termal secara signifikan dengan mengurangi keberadaan pori-pori dan retakan. Kepadatan struktural: Selama proses konstruksi, perlakuan getaran dan teknologi pencetakan yang tepat dapat membuat struktur material lebih padat, menghindari adanya rongga di dalam, dan dengan demikian meningkatkan ketahanan guncangan termal. 4. Jumlah siklus kejutan termal Bahan tersebut akan mengalami beberapa siklus kejutan termal selama penggunaan, yaitu suhu terus turun dari suhu tinggi ke suhu rendah, dan kemudian naik dari suhu rendah ke suhu tinggi. Jumlah dan amplitudo siklus kejutan termal mempunyai dampak penting terhadap ketahanan kejutan termal. Jumlah guncangan termal yang rendah: Dengan jumlah guncangan termal tertentu, material mungkin tidak menunjukkan retakan yang jelas. Namun, seiring dengan meningkatnya jumlah guncangan termal, retakan mikro pada material secara bertahap akan meluas, yang pada akhirnya menyebabkan kegagalan material. Oleh karena itu, memilih material yang tahan terhadap suhu tinggi dan beberapa siklus guncangan termal merupakan cara penting untuk meningkatkan ketahanan terhadap guncangan termal. Perbedaan suhu kejutan termal: Jika perubahan suhu terlalu besar, tekanan termal di dalam material akan meningkat tajam, terutama ketika suhu permukaan dan internal tidak merata, tekanan termal akan lebih jelas sehingga menyebabkan retakan. Oleh karena itu, Castable Tahan Api Tak Terbatas harus memiliki konduktivitas termal yang baik untuk mengurangi konsentrasi tegangan yang disebabkan oleh perbedaan suhu. 5. Kekuatan ikatan Ketahanan guncangan termal suatu material berkaitan erat dengan kekuatan ikatan struktur internalnya. Semakin tinggi kekuatan ikatannya, semakin kecil kemungkinan material tersebut retak ketika menghadapi tekanan termal eksternal. Kekuatan dan ketangguhan material: Bahan tahan api harus memiliki kekuatan dan ketangguhan tertentu, terutama di lingkungan bersuhu tinggi. Jika kekuatan material tidak mencukupi, tegangan termal kemungkinan besar akan melebihi kisaran toleransinya, sehingga menyebabkan kerusakan material. Bahan dengan ketangguhan yang baik dapat menyerap sebagian tekanan termal dan mencegah perluasan retak. Ikatan antarmuka: Castable Tahan Api Tak Terbatas terdiri dari berbagai bahan, sehingga kekuatan ikatan antarmuka antara bahan yang berbeda juga mempengaruhi ketahanan guncangan termal secara keseluruhan. Jika kekuatan ikatan pada antarmuka tidak mencukupi, material dapat dengan mudah mengalami delaminasi atau rontok ketika suhu berubah secara drastis.

Baca selengkapnya -

Faktor apa saja yang mempengaruhi stabilitas termal Bata Aluminium Berat Tinggi?

Bata Aluminium Berat Tinggi merupakan bahan tahan api dengan alumina sebagai komponen utamanya. Ini banyak digunakan dalam industri suhu tinggi seperti metalurgi, industri kimia, dan kaca. Stabilitas termalnya secara langsung memengaruhi masa pakai dan kemampuannya beradaptasi terhadap lingkungan yang keras. Stabilitas termal mengacu pada kemampuan suatu bahan untuk mempertahankan sifat fisik, kimia, dan mekaniknya pada suhu tinggi, terutama apakah bahan tersebut dapat menghindari retak, deformasi, atau kerusakan ketika suhu berubah tajam. 1. Kandungan alumina Komponen utama Bata Berat Aluminium Tinggi adalah alumina (Al₂O₃). Semakin tinggi kandungannya, semakin baik ketahanan suhu tinggi dan stabilitas termal batu bata tersebut. Titik leleh alumina yang tinggi (lebih dari 2000°C) memungkinkan batu bata alumina tinggi tetap stabil di lingkungan bersuhu sangat tinggi. Koefisien muai panas alumina yang rendah membuat perubahan volumenya lebih sedikit pada suhu tinggi, sehingga mengurangi tekanan termal yang disebabkan oleh perubahan suhu. Jika kandungan alumina rendah, sifat refraktori dan ketahanan guncangan termal batu bata akan berkurang. Oleh karena itu, memastikan kandungan alumina yang tinggi adalah kunci untuk meningkatkan stabilitas termal batu bata alumina tinggi. 2. Struktur kristal Struktur kristal mikroskopis Bata Aluminium Berat Tinggi memainkan peran penting dalam stabilitas termalnya. Alumina dan mineral lainnya membentuk struktur kristal padat selama sintering suhu tinggi, yang dapat menghilangkan tekanan akibat perubahan suhu dan mengurangi risiko retak di dalam batu bata. Selain itu, struktur kristal yang padat juga mengurangi porositas material, sehingga meningkatkan ketahanannya terhadap guncangan termal. Jika struktur kristal pada batu bata tidak rata atau porositasnya tinggi, material tersebut rentan terhadap konsentrasi tegangan lokal pada suhu tinggi, yang mengakibatkan retak atau terkelupas, sehingga mempengaruhi stabilitas termalnya. 3. Proses pembuatan Proses pembuatan Bata Aluminium Berat Tinggi berdampak langsung terhadap stabilitas termalnya. Proses pencetakan badan batako memerlukan pengepresan bertekanan tinggi untuk menjamin kepadatan material. Semakin tinggi densitas pengepresan maka stabilitas termal badan bata pada temperatur tinggi semakin baik, karena pori-pori internalnya lebih kecil dan distribusi tegangan termalnya lebih seragam. Suhu pembakaran juga sangat penting. Secara umum, suhu pembakaran batu bata aluminium tinggi adalah antara 1400℃ dan 1600℃. Jika suhu pembakaran terlalu rendah, materialnya tidak cukup padat, yang dapat dengan mudah menyebabkan koefisien muai panas yang tidak merata; jika suhu pembakaran terlalu tinggi, hal ini dapat merusak keseimbangan antara alumina dan komponen lainnya, sehingga mempengaruhi stabilitas termal. 4. Koefisien ekspansi termal Koefisien muai panas suatu bahan merupakan parameter penting yang mempengaruhi stabilitas termalnya. Semakin kecil koefisien muai panas, semakin kecil perubahan ukuran batu bata selama perubahan suhu, dan tekanan termal juga berkurang. Bata Aluminium Berat Tinggi memiliki kandungan alumina yang lebih tinggi, yang memberikan koefisien muai panas yang lebih rendah dan membuatnya memiliki stabilitas dimensi yang lebih baik dalam kondisi suhu tinggi. Oleh karena itu, batu bata dapat menjaga keutuhan struktur dalam lingkungan fluktuasi suhu tinggi dan tidak akan retak akibat pemuaian atau penyusutan. Jika koefisien muai panas suatu bahan besar maka tegangan yang ditimbulkan pada saat fluktuasi suhu akan semakin besar sehingga mengakibatkan penurunan stabilitas termal.

Baca selengkapnya -

Faktor apa saja yang mempengaruhi tingginya konduktivitas termal Produk Silikon Karbida

Silikon Karbida , SiC banyak digunakan di berbagai bidang industri karena sifat fisik dan kimianya yang baik, terutama konduktivitas termalnya yang tinggi membuatnya bekerja dengan baik pada saat diperlukan pembuangan panas. Bahan karbon tersilikonisasi memiliki keunggulan konduktivitas termal yang tinggi, ketahanan suhu tinggi, ketahanan aus dan ketahanan korosi, dan banyak digunakan dalam perangkat elektronik, penukar panas, manufaktur semikonduktor, dan bidang lainnya. Namun, konduktivitas termal karbon tersilikonisasi tidak tetap, dan dipengaruhi oleh banyak faktor. Berikut ini akan dianalisis faktor-faktor yang mempengaruhi konduktivitas termal yang tinggi dari produk karbon tersilikon dari sudut pandang struktur kristal, kemurnian bahan, suhu, elemen doping dan teknologi pemrosesan. 1. Pengaruh struktur kristal Konduktivitas termal yang tinggi dari karbon tersilikonisasi terkait dengan struktur kristalnya yang unik. Terutama ada dua struktur kristal karbon tersilikonisasi: tipe α (struktur heksagonal) dan tipe β (struktur kubik). Pada suhu kamar, konduktivitas termal karbon silikonisasi tipe β sedikit lebih tinggi dibandingkan karbon silikonisasi tipe α. Susunan atom karbon silikonisasi tipe β lebih kompak, getaran kisi lebih teratur, dan ketahanan termal berkurang. Oleh karena itu, memilih struktur kristal yang sesuai dapat meningkatkan konduktivitas termal material. Namun, dalam lingkungan bersuhu tinggi, karbon silisifikasi tipe α secara bertahap menunjukkan stabilitas termal yang lebih baik. Meskipun konduktivitas termalnya sedikit lebih rendah pada suhu kamar, ia dapat mempertahankan konduktivitas termal yang baik pada suhu tinggi. Ini berarti bahwa dalam lingkungan aplikasi tertentu, penting untuk memilih struktur kristal yang tepat. 2. Pengaruh kemurnian materi Konduktivitas termal bahan karbon silisifikasi sangat bergantung pada kemurniannya. Terdapat lebih sedikit pengotor dalam kristal karbon silisifikasi dengan kemurnian lebih tinggi, dan hamburan getaran kisi selama perpindahan panas berkurang, sehingga konduktivitas termal meningkat. Sebaliknya, pengotor pada material akan membentuk cacat kisi, menghambat perpindahan aliran panas, dan mengurangi efisiensi konduktivitas termal. Oleh karena itu, menjaga kemurnian tinggi bahan karbon silisifikasi selama produksi sangat penting untuk memastikan konduktivitas termal yang tinggi. Beberapa pengotor sisa, seperti oksida logam atau zat amorf lainnya, akan membentuk penghalang termal pada batas butir kristal karbon silisifikasi, sehingga secara signifikan mengurangi konduktivitas termal material. Pengotor ini akan menyebabkan ketahanan termal pada batas butir meningkat, terutama pada suhu yang lebih tinggi. Oleh karena itu, pengendalian kemurnian bahan baku dan proses produksi secara ketat merupakan salah satu langkah penting untuk meningkatkan konduktivitas termal karbon silisifikasi. 3. Pengaruh suhu terhadap konduktivitas termal Suhu merupakan salah satu faktor penting yang mempengaruhi konduktivitas termal karbon silisida. Dengan meningkatnya suhu, getaran kisi pada material akan meningkat, sehingga hamburan fonon meningkat, yang akan mempengaruhi konduksi panas. Di lingkungan bersuhu rendah, konduktivitas termal bahan karbon silisida relatif tinggi, namun seiring dengan meningkatnya suhu, konduktivitas termal akan menurun secara bertahap. Konduktivitas termal karbon silisida bervariasi pada rentang suhu yang berbeda. Secara umum, konduktivitas termal karbon silisida lebih menonjol pada suhu rendah, tetapi ketika suhu melebihi 1000°C, konduktivitas termalnya secara bertahap akan melemah. Meskipun demikian, konduktivitas termal karbon silisida di lingkungan bersuhu tinggi masih lebih baik dibandingkan kebanyakan bahan keramik lainnya. 4. Pengaruh unsur doping Untuk mengoptimalkan konduktivitas termal bahan karbon silisida, beberapa elemen doping biasanya diperkenalkan di industri, yang dapat mengubah struktur kristal dan sifat listrik bahan, sehingga mempengaruhi konduktivitas termal. Misalnya, doping dengan unsur-unsur seperti nitrogen atau aluminium dapat mengubah konduktivitas termal karbon silisida. Namun, doping juga dapat menimbulkan dampak negatif. Jika konsentrasi doping terlalu tinggi, cacat pada struktur kristal meningkat, dan atom yang didoping berinteraksi dengan atom kisi, mengakibatkan peningkatan getaran kisi, peningkatan ketahanan termal, dan pada akhirnya mengurangi konduktivitas termal material. Oleh karena itu, jenis dan konsentrasi elemen doping perlu dikontrol secara tepat untuk meminimalkan dampak negatif pada konduktivitas termal sekaligus meningkatkan sifat lainnya (seperti konduktivitas listrik). 5. Pengaruh teknologi pengolahan Proses pembuatan bahan karbon tersilikonisasi mempunyai dampak langsung terhadap konduktivitas termalnya. Metode produksi yang berbeda seperti proses sintering, pencetakan pengepresan panas, dan pengendapan uap akan mempengaruhi ukuran butir, kepadatan, dan porositas material, yang semuanya akan mempengaruhi konduktivitas termal. Misalnya, bahan karbon tersilikonisasi yang dihasilkan melalui sintering pengepresan panas biasanya memiliki kepadatan lebih tinggi dan pori-pori lebih sedikit, jalur konduksi panas lebih pendek, sehingga konduktivitas termal lebih baik. Bahan karbon tersilikonisasi yang dibuat menggunakan metode sintering konvensional mungkin memiliki lebih banyak pori dan cacat mikroskopis, sehingga meningkatkan ketahanan termal dan mengurangi konduktivitas termal.

Baca selengkapnya -

Apa dampak struktur desain Burner Block terhadap daya tahannya?

Dalam peralatan inti industri kimia, Blok Pembakar adalah komponen kunci untuk stabilisasi dan transmisi api. Struktur desainnya berkaitan dengan efisiensi pembakaran api dan secara langsung mempengaruhi daya tahannya selama penggunaan. Blok Pembakar yang dirancang dengan baik dapat menahan erosi suhu tinggi, tekanan tinggi, dan media korosif, sehingga memperpanjang masa pakai peralatan dan memastikan pengoperasian jalur produksi yang stabil. 1. Panduan api dan desain distribusi Blok Pembakar sangat penting untuk daya tahannya. Panduan nyala api yang masuk akal dapat memastikan nyala api merata di ruang bakar dan menghindari ablasi material yang disebabkan oleh panas berlebih lokal. Pada saat yang sama, dengan mengoptimalkan desain saluran aliran udara, hambatan aliran udara dapat dikurangi, efisiensi pembakaran dapat ditingkatkan, dan beban panas yang ditanggung oleh Blok Pembakar dapat semakin dikurangi. Desain ini memperpanjang masa pakai Blok Pembakar dan meningkatkan stabilitas dan keamanan seluruh sistem pembakaran. 2. Desain struktur pembuangan panas dan pendinginan juga merupakan faktor penting yang mempengaruhi ketahanan Burner Block. Dalam lingkungan bersuhu tinggi, Blok Pembakar perlu memiliki kinerja pembuangan panas yang baik untuk mencegah penurunan kinerja material atau kerusakan yang disebabkan oleh suhu yang berlebihan. Dalam desainnya, langkah-langkah seperti meningkatkan area pembuangan panas, mengatur saluran pendingin, atau menggunakan bahan dengan konduktivitas termal yang baik biasanya diambil untuk meningkatkan efisiensi pembuangan panas Blok Burner. Desain ini membantu mengurangi suhu kerja Burner Block dan memperpanjang masa pakainya secara efektif. 3. Desain struktur penyegelan dan pelindung tidak boleh diabaikan. Dalam produksi bahan kimia, banyak media yang sangat korosif. Jika kinerja penyegelan Burner Block kurang baik, maka mudah terjadi kebocoran sedang yang akan menyebabkan korosi dan kerusakan pada Burner Block. Oleh karena itu, dalam desain, perhatian harus diberikan pada desain struktur penyegelan, dan bahan penyegel berkualitas tinggi serta teknologi penyegelan canggih harus digunakan untuk memastikan kinerja penyegelan Blok Pembakar yang andal. Pada saat yang sama, lapisan tahan korosi dapat diterapkan pada permukaan Blok Pembakar atau tindakan perlindungan lainnya dapat diterapkan untuk meningkatkan ketahanan terhadap korosi. 4. Desain distribusi tegangan dan optimalisasi struktur juga menjadi kunci untuk meningkatkan ketahanan Burner Block. Di bawah lingkungan bersuhu tinggi dan bertekanan tinggi, Blok Pembakar akan mengalami tekanan yang kompleks. Jika distribusi tegangan tidak merata atau desain struktur tidak masuk akal, maka akan mudah menyebabkan kelelahan material, retak, dan masalah lainnya. Oleh karena itu, karakteristik distribusi tegangan perlu dipertimbangkan sepenuhnya dalam desain. Dengan mengoptimalkan tata letak struktural, mengadopsi ketebalan dan bentuk material yang wajar serta tindakan lainnya, fenomena konsentrasi tegangan dapat dikurangi dan daya dukung Blok Burner dapat ditingkatkan. Struktur desain Burner Block memiliki dampak luas pada daya tahannya. Dengan mengoptimalkan desain panduan dan distribusi api, struktur pembuangan dan pendinginan panas, struktur penyegelan dan pelindung, distribusi tegangan dan optimalisasi struktur, dll., daya tahan Blok Pembakar dapat ditingkatkan secara signifikan, memberikan jaminan kuat untuk pengoperasian bahan kimia yang stabil produksi.

Baca selengkapnya -

Mengapa Castable Tahan Api Tak Terbatas memiliki stabilitas kejutan termal yang baik

Di bidang industri suhu tinggi, perubahan suhu yang cepat dalam tungku adalah hal yang biasa. Kejutan termal yang sering terjadi ini menimbulkan tantangan berat pada material lapisan tungku. Castable Tahan Api Tak Terbatas menonjol di antara banyak bahan tahan api karena stabilitas guncangan termalnya yang baik dan telah menjadi pilihan ideal untuk memenuhi tantangan ini. Lalu mengapa IRC memiliki stabilitas kejutan termal yang baik? Kinerja luar biasa dari stabilitas kejutan termal IRC disebabkan oleh desain ilmiah dari formula materialnya. Selama proses penelitian dan pengembangan, berbagai bahan baku yang tahan suhu tinggi dan koefisien muai panas rendah dipilih untuk proporsional guna memastikan bahwa IRC dapat mempertahankan volume dan bentuk yang stabil pada suhu tinggi. Selain itu, dengan menambahkan aditif dalam jumlah yang sesuai seperti bubuk mikro dan serat, struktur mikro IRC dapat ditingkatkan secara efektif dan ketahanan terhadap guncangan termal dapat ditingkatkan. Aditif ini dapat menyerap dan menyebarkan tegangan selama guncangan termal dan mencegah material retak akibat konsentrasi tegangan. Penilaian partikel adalah salah satu faktor kunci yang mempengaruhi stabilitas kejutan termal IRC. Kontrol secara ketat ukuran partikel dan distribusi bahan mentah untuk memastikan bahwa struktur pori yang masuk akal dan struktur kerangka padat terbentuk di dalam IRC. Struktur ini dapat secara efektif menyebarkan dan mentransfer tegangan selama guncangan termal, mengurangi kerusakan yang disebabkan oleh konsentrasi tegangan, dan struktur kerangka yang padat juga dapat meningkatkan kekuatan dan ketangguhan IRC, sehingga semakin meningkatkan ketahanan terhadap guncangan termal. Selain formulasi material dan penilaian partikel, teknologi produksi yang maju juga merupakan jaminan penting bagi stabilitas kejutan termal IRC yang baik. Selama proses produksi, pencetakan bertekanan tinggi, sintering suhu tinggi, dan proses lainnya digunakan untuk membentuk ikatan erat antara partikel internal IRC, sehingga meningkatkan kekuatan dan kepadatannya secara keseluruhan. Pada saat yang sama, dengan mengoptimalkan kurva sintering dan kontrol atmosfer, struktur mikro IRC dapat ditingkatkan lebih lanjut dan ketahanan guncangan termalnya dapat ditingkatkan. Meskipun IRC sendiri memiliki stabilitas kejutan termal yang baik, penggunaan dan pemeliharaan yang wajar juga merupakan kunci untuk mempertahankan kinerjanya. Selama penggunaan, kenaikan dan penurunan yang cepat serta fluktuasi suhu tungku yang berlebihan harus dihindari untuk mengurangi kerusakan akibat sengatan termal pada IRC. Inspeksi dan pemeliharaan rutin lapisan tungku, deteksi tepat waktu dan penanganan potensi keretakan dan masalah pengelupasan juga merupakan langkah penting untuk memperpanjang masa pakai IRC dan menjaga stabilitas kejutan termal. Bahan Castable Tahan Api Tak Terbatas memiliki stabilitas guncangan termal yang baik karena efek gabungan dari banyak faktor seperti desain ilmiah formula materialnya, penilaian partikel halus, teknologi produksi canggih, serta penggunaan dan pemeliharaan yang wajar. Keunggulan ini memungkinkan IRC beroperasi secara stabil dan andal di bidang industri bersuhu tinggi, memberikan jaminan kuat untuk produksi yang aman dan pengoperasian berbagai tungku yang efisien.

Baca selengkapnya -

Mengapa Prefab Semen Rendah ramah lingkungan?

1. Inti dari Pabrikan dengan semen rendah adalah komposisi bahan dan proses produksinya. Dibandingkan dengan metode konstruksi tradisional, bangunan prefabrikasi ini sangat mengurangi penggunaan semen selama proses pembuatannya. Produksi semen merupakan salah satu sumber penting emisi gas rumah kaca, terutama emisi karbon dioksida. Dengan mengurangi jumlah semen yang digunakan, Prefab Rendah Semen mengurangi jejak karbon bahan bangunan dan memberikan kontribusi positif dalam mengatasi perubahan iklim. 2. Selain mengurangi penggunaan semen, Low-cement Prefab juga menggunakan beragam material dan teknologi ramah lingkungan. Ia menggunakan bahan daur ulang, limbah industri atau mineral alami sebagai bahan baku alternatif. Bahan-bahan ini tersedia secara luas dan dapat mengurangi penambangan sumber daya baru dan mengurangi kerusakan lingkungan alam. Pada saat yang sama, proses produksi bangunan prefabrikasi diselesaikan di pabrik, yang mengurangi kebisingan, debu, dan emisi limbah dari konstruksi di lokasi, dan selanjutnya meningkatkan kinerja perlindungan lingkungan. 3. Dari perspektif keseluruhan siklus hidup bangunan, Prefab Rendah Semen juga berkinerja baik. Karena desain struktural dan pemilihan material yang dioptimalkan, jenis bangunan ini memiliki kinerja yang lebih baik dalam isolasi termal, ventilasi dan pencahayaan, serta dapat mengurangi konsumsi energi dan emisi karbon selama pengoperasian gedung. Selain itu, bangunan prefabrikasi juga memiliki daya tahan dan perawatan yang tinggi, sehingga dapat memperpanjang umur bangunan serta mengurangi limbah dan emisi karbon akibat seringnya pembongkaran dan konstruksi. 4. Dalam proses mendorong pengembangan Pabrikan Prefab Rendah Semen, dukungan kebijakan dan bimbingan pasar telah memainkan peran penting. Pemerintah di berbagai negara telah memperkenalkan kebijakan yang relevan untuk mendorong pengembangan bangunan rendah karbon dan ramah lingkungan, memberikan ruang pengembangan yang luas untuk metode bangunan inovatif seperti Prefab Rendah Semen. Dengan meningkatnya kesadaran konsumen terhadap lingkungan, semakin banyak perusahaan dan individu mulai memperhatikan dan memilih produk bangunan rendah karbon dan ramah lingkungan, memberikan dukungan kuat untuk promosi pasar metode bangunan inovatif seperti Prefab Rendah Semen. Prefab rendah semen adalah metode bangunan rendah karbon dan ramah lingkungan dengan keunggulan signifikan dalam mengurangi emisi gas rumah kaca, mengurangi jejak karbon bangunan, dan meningkatkan kinerja bangunan. Dengan peningkatan berkelanjutan dalam kesadaran lingkungan global dan kemajuan teknologi yang berkelanjutan, Prefab Rendah Semen diharapkan memainkan peran yang lebih penting di bidang konstruksi masa depan dan berkontribusi pada pembangunan rumah yang hijau, rendah karbon, dan berkelanjutan di bumi.

Baca selengkapnya