-

Apa keuntungan dari kinerja isolasi termal refraktori monolitik dalam aplikasi

Bahan refraktori amorf banyak digunakan di banyak bidang industri suhu tinggi karena kinerja isolasi termal yang sangat baik. Kinerja mereka yang luar biasa berasal dari komposisi dan struktur material yang unik. Jenis material ini biasanya terdiri dari agregat refraktori tinggi, pengikat dan berbagai aditif. Dalam kondisi suhu tinggi, reaksi fisik dan kimia yang kompleks akan terjadi antara komponen -komponen ini untuk membentuk struktur mikro yang padat dan stabil. Struktur ini tidak hanya dapat secara efektif mengisolasi transfer panas, tetapi juga mempertahankan integritas bahan dalam kondisi suhu tinggi, dan mencegah retak dan spalling yang disebabkan oleh tegangan termal. Dalam industri peleburan baja, kinerja isolasi termal bahan refraktori amorf sangat penting. Peralatan utama seperti tungku blast dan konverter menghadapi suhu internal yang sangat tinggi dan bidang tegangan termal yang kompleks selama operasi. Refraktori tradisional seringkali sulit untuk menahan lingkungan yang ekstrem seperti itu, sementara bahan refraktori amorf dapat secara efektif mengurangi gradien suhu di dalam peralatan dan secara signifikan mengurangi kerusakan pada peralatan yang disebabkan oleh tekanan termal dengan kinerja isolasi termal yang sangat baik. Kinerja ini tidak hanya memperpanjang umur layanan peralatan, tetapi juga meningkatkan efisiensi produksi dan mengurangi biaya perawatan, sehingga menciptakan manfaat ekonomi yang lebih besar bagi perusahaan. Di industri bahan bangunan seperti semen dan kaca, Bahan refraktori amorf Juga memainkan peran kunci. Kiln rotari semen dan tungku meleleh kaca perlu menahan gerusan dan erosi api suhu tinggi dan bahan cair selama operasi. Berkat kinerja isolasi termal yang sangat baik, bahan refraktori amorf dapat secara efektif mengurangi suhu dinding luar peralatan, mengurangi kehilangan panas, dan meningkatkan efisiensi termal. Pada saat yang sama, kinerja anti-erosi yang sangat baik memastikan operasi peralatan yang stabil di lingkungan suhu tinggi, lebih lanjut meningkatkan keselamatan dan ekonomi produksi. Dalam industri energi seperti petrokimia dan listrik, kinerja isolasi termal dari bahan refraktori amorf juga memiliki keunggulan yang signifikan. Tungku retak katalitik di pabrik petrokimia dan boiler di industri listrik dan peralatan lainnya perlu menahan suhu tinggi dan lingkungan stres termal yang kompleks. Penerapan bahan refraktori amorf tidak hanya meningkatkan efisiensi termal peralatan, tetapi juga mengurangi konsumsi energi dan emisi gas rumah kaca, yang sangat konsisten dengan tren global perlindungan lingkungan saat ini dan pengembangan berkelanjutan.

Baca selengkapnya -

Cara meningkatkan stabilitas isolasi batu bata refraktori

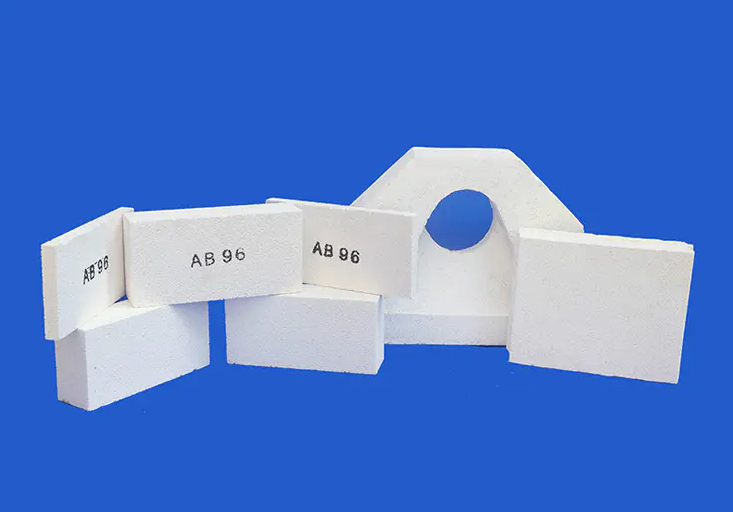

Dalam proses pembuatan mengisolasi batu bata refraktori , pemilihan bahan baku sangat penting dan secara langsung mempengaruhi kinerja dan stabilitas produk akhir. Dongtai Hongda sangat menyadari hal ini, jadi telah mengambil langkah -langkah kontrol yang ketat dalam proses pengadaan bahan baku. Perusahaan berkomitmen untuk memilih bahan baku berkualitas tinggi yang telah disaring dan diuji secara ketat untuk memastikan bahwa setiap batch bahan baku dapat memenuhi standar tinggi industri. Untuk tujuan ini, Dongtai Hongda telah membentuk tim pengadaan bahan baku profesional untuk masuk jauh ke pasar dan memahami tren industri secara real time untuk memastikan bahwa bahan baku yang dibeli tidak hanya memenuhi standar nasional, tetapi juga memenuhi persyaratan ketat perusahaan untuk tinggi kualitas dan stabilitas tinggi. Selain itu, Dongtai Hongda secara teratur melakukan evaluasi komprehensif dan audit pemasok bahan baku untuk memastikan keandalan dan stabilitas sumber bahan baku, sehingga meletakkan dasar yang kuat untuk kinerja tinggi produk. Dalam hal teknologi produksi, Dongtai Hongda juga menunjukkan profesionalisme dan pandangan jauh ke depannya. Proses produksi adalah salah satu faktor kunci yang mempengaruhi stabilitas isolasi batu bata refraktori. Perusahaan telah mengadopsi serangkaian teknologi dan peralatan proses canggih untuk memastikan stabilitas tinggi dan kinerja produk yang sangat baik selama proses pembuatan. Sebagai contoh, Dongtai Hongda telah memperkenalkan jalur produksi batching dan cetakan otomatis, yang secara signifikan meningkatkan kepadatan dan keseragaman produk dengan secara tepat mengendalikan proporsi bahan baku dan tekanan cetakan, sehingga meningkatkan ketahanan guncangan termal dan kekuatan mekaniknya. Selain itu, dilengkapi dengan peralatan penembakan canggih seperti 1500 ℃ tunnel tunnel suhu tinggi dan 1700 ℃ kiln antar-jemput, Dongtai Hongda dapat secara efektif mengontrol kurva suhu dan atmosfer selama proses penembakan sambil memenuhi persyaratan penembakan suhu tinggi, meningkatkan stabilitas dan kinerja produk. Inovasi dalam desain produk juga merupakan salah satu faktor utama keberhasilan Dongtai Hongda di bidang isolasi batu bata refraktori. Perusahaan ini memiliki tim R&D profesional yang memperhatikan dinamika pasar dan tren industri, dan terus berinovasi desain produk untuk memenuhi kebutuhan aplikasi industri yang berbeda dan kondisi kerja yang berbeda. Sebagai contoh, untuk lingkungan korosi suhu tinggi dari industri tertentu, Dongtai Hongda telah mengembangkan batu bata yang diisolasi dengan resistensi korosi yang sangat baik; Dan untuk aplikasi yang perlu menahan stres mekanik yang lebih besar, perusahaan telah merancang produk berkekuatan tinggi dan tangguh tinggi. Desain inovatif ini tidak hanya meningkatkan stabilitas produk, tetapi juga secara efektif memperluas rentang aplikasi produk dan memenuhi beragam kebutuhan pasar.

Baca selengkapnya -

Apa efek bahan baku pada stabilitas bata refraktori isolasi

Kinerja mengisolasi batu bata refraktori secara langsung dipengaruhi oleh jenis bahan baku, terutama dalam hal komposisi kimia dan sifat fisik. Dongtai Hongda Heat Resisten Material Co., Ltd. terutama menggunakan tanah liat refraktori sebagai bahan baku inti dalam proses produksi. Ini karena tanah liat refraktori tidak hanya memiliki sifat refraktori yang sangat baik, tetapi juga menunjukkan plastisitas yang baik, menjadikannya pilihan ideal untuk memproduksi batu bata refraktori isolasi. Untuk memenuhi kebutuhan spesifik pelanggan dan persyaratan kinerja produk, perusahaan juga akan menambahkan bahan ringan seperti manik -manik mengambang, klinker tanah liat refraktori, fly ash, dll. Menurut kondisi aktual. Penambahan bahan -bahan ringan ini tidak hanya secara efektif mengurangi kepadatan volume produk, tetapi juga secara signifikan meningkatkan kinerja isolasi termal, mengoptimalkan struktur mikro dari batu bata refraktori isolasi, dan meningkatkan ketahanan guncangan termal dan ketahanan aus. Dalam produksi batu bata refraktori isolasi, komposisi bahan baku sangat penting untuk stabilitas dan keandalannya. Dongtai Hongda Refraktori Bahan Co, Ltd. secara ketat mengontrol komposisi kimia, terutama kandungan alumina (AL2O3), dalam pemilihan bahan baku. Alumina adalah salah satu komponen utama bahan refraktori, dan isinya secara langsung mempengaruhi refraktor dan ketahanan korosi dari bata refraktori isolasi. Untuk memastikan bahwa kandungan AL2O3 dari setiap batch bahan baku berada dalam kisaran yang ditentukan, perusahaan menggunakan analisis komposisi kimia yang tepat untuk memastikan stabilitas dan konsistensi produk, sehingga meningkatkan keandalan produk akhir. Teknologi pemrosesan bahan baku juga memiliki dampak mendalam pada kinerja bata refraktori isolasi. Dalam proses produksi Dongtai Hongda Refraktory Material Co., Ltd., bahan baku melewati beberapa tautan utama seperti batching, pencampuran, cetakan, pengeringan dan penembakan. Di antara mereka, tahap pencetakan dan penembakan sangat penting untuk kinerja akhir produk. Selama proses pencetakan, bahan baku perlu ditekan secara merata untuk memastikan bahwa kepadatan dan kekuatan produk memenuhi standar; Dan selama tahap penembakan, bahan baku perlu menjalani sintering suhu tinggi untuk membentuk struktur mikro yang padat. Dongtai Hongda Refraktori Bahan Co., Ltd. menggunakan teknologi cetakan dan penembakan lanjutan untuk memastikan bahwa bahan baku diproses sepenuhnya selama proses pemrosesan, yang tidak hanya meningkatkan stabilitas bata refraktori isolasi, tetapi juga memperpanjang umur layanan mereka.3333333

Baca selengkapnya -

Faktor-faktor apa yang mempengaruhi ketahanan suhu tinggi dari refraktori monolitik

Bahan tahan api banyak digunakan di lingkungan bersuhu tinggi, terutama di industri seperti metalurgi, industri kimia, dan tenaga listrik. Ketahanannya terhadap suhu tinggi secara langsung mempengaruhi keselamatan dan keekonomian peralatan. Dalam penelitian dan pengembangan serta produksi bahan tahan api, Dongtai Hongda berfokus pada optimalisasi komprehensif faktor-faktor seperti komposisi bahan, proses persiapan, dan lingkungan penggunaan untuk memastikan kinerja produk yang sangat baik dalam kondisi suhu tinggi. Optimalisasi komposisi material Pemilihan agregat tahan api merupakan salah satu faktor kunci yang mempengaruhi ketahanan suhu tinggi bahan tahan api. Dongtai Hongda menggunakan agregat tahan api berkualitas tinggi, termasuk alumina tinggi, silika, dan magnesium. Agregat ini tidak hanya memiliki titik leleh yang tinggi, tetapi juga memiliki koefisien muai panas yang rendah dan ketahanan guncangan termal yang sangat baik, yang secara efektif dapat meningkatkan stabilitas dan daya tahan bahan tahan api di lingkungan bersuhu tinggi. Pengikat memainkan peran penting dalam bahan tahan api. Mereka menggabungkan agregat dan bubuk dengan erat untuk memastikan stabilitas struktural material pada suhu tinggi. Dongtai Hongda menggunakan pengikat berkinerja tinggi seperti semen silikat, semen aluminat, dan fosfat untuk meningkatkan kekuatan mekanik dan stabilitas suhu tinggi dari bahan tahan api. Selain itu, penggunaan bahan tambahan seperti pemlastis, akselerator, dan pengurang air juga memiliki pengaruh yang signifikan terhadap kinerja konstruksi dan ketahanan bahan tahan api terhadap suhu tinggi. Dengan menyesuaikan jenis dan jumlah bahan tambahan secara akurat, Dongtai Hongda mampu mengoptimalkan kinerja komprehensif bahan tahan api dan memastikan bahan tersebut mempertahankan sifat fisik dan kimia yang stabil di lingkungan bersuhu tinggi. Peningkatan proses persiapan Proses persiapan bahan tahan api juga mempunyai pengaruh penting terhadap ketahanan suhu tinggi. Keakuratan batching dan pencampuran adalah dasar untuk memastikan stabilitas kinerja material. Dongtai Hongda menggunakan peralatan batching dan pencampuran otomatis yang canggih untuk memastikan pengukuran yang akurat dan pencampuran yang seragam dari setiap bahan mentah, sehingga meningkatkan kinerja bahan tahan api secara keseluruhan. Selama proses pencetakan dan pengawetan, Dongtai Hongda mengoptimalkan proses pencetakan dan kondisi pengawetan, serta mengadopsi teknologi canggih seperti pencetakan getaran dan pencetakan tekanan untuk memastikan bahwa material membentuk struktur yang padat. Selama proses pengawetan, ikatan kimia yang stabil terbentuk melalui reaksi penuh, yang selanjutnya meningkatkan ketahanan bahan tahan api terhadap suhu tinggi. Proses pembakaran adalah mata rantai utama dalam persiapan bahan tahan api. Dongtai Hongda menggunakan peralatan pembakaran canggih seperti kiln terowongan bersuhu tinggi dan kiln antar-jemput untuk memastikan bahwa material bereaksi sepenuhnya pada suhu tinggi dan membentuk struktur kristal yang stabil. Pada saat yang sama, sistem pendingin yang wajar membantu menghindari retak dan terkelupas selama proses pendinginan, sehingga meningkatkan ketahanan bahan tahan api terhadap suhu tinggi. Kemampuan beradaptasi terhadap lingkungan penggunaan Lingkungan penggunaan bahan tahan api juga mempunyai dampak signifikan terhadap ketahanan suhu tinggi. Di dalam peralatan bersuhu tinggi, sering kali terdapat gradien suhu yang besar, yang memberikan persyaratan lebih tinggi pada ketahanan guncangan termal dari bahan tahan api. Dongtai Hongda telah secara signifikan meningkatkan ketahanan terhadap guncangan termal pada bahan tahan api dengan mengoptimalkan formula bahan dan proses persiapan, memastikan bahwa bahan tersebut dapat secara efektif mengatasi perubahan suhu di dalam peralatan bersuhu tinggi. Pada saat yang sama, gas korosif dan lelehan di dalam peralatan menimbulkan tantangan terhadap stabilitas kimia bahan tahan api. Untuk tujuan ini, Dongtai Hongda mengutamakan agregat dan pengikat tahan api dengan ketahanan korosi yang tinggi saat memilih bahan, dan selanjutnya meningkatkan stabilitas kimia bahan tahan api dengan menambahkan bahan anti korosi dan tindakan lainnya, sehingga memperpanjang masa pakainya.

Baca selengkapnya -

Cara meningkatkan kekuatan isolasi batu bata tahan api

Dalam aplikasi industri saat ini, kekuatan dan kinerja batu bata tahan api isolasi secara langsung mempengaruhi keselamatan dan efisiensi produksi peralatan. Perusahaan Dongtai Hongda terus mengeksplorasi dan berinovasi di bidang ini, dan berkomitmen untuk meningkatkan kinerja keseluruhan batu bata tahan api isolasi dengan mengoptimalkan pemilihan bahan baku, meningkatkan proses produksi, dan menambahkan bahan penguat dan pengikat. Mengoptimalkan pemilihan dan proporsi bahan baku Peningkatan kekuatan batu bata tahan api isolasi tidak terlepas dari pemilihan bahan baku yang cermat dan proporsi ilmiah. Perusahaan Dongtai Hongda memilih bahan baku tahan api dengan kemurnian tinggi, termasuk tanah liat mengandung silika dan alumina tinggi. Bahan baku ini tidak hanya memiliki sifat ikatan yang sangat baik, tetapi juga memiliki sifat tahan api yang tinggi. Selama proses penyaringan bahan baku, perusahaan mengontrol secara ketat kandungan pengotor untuk memastikan distribusi partikel yang seragam, sehingga meningkatkan kekuatan produk secara keseluruhan. Selain itu, Dongtai Hongda juga aktif menjajaki penerapan bahan baku baru, seperti penambahan partikel keras seperti pasir kuarsa dan korundum dalam jumlah yang sesuai. Partikel keras ini dapat membentuk struktur kerangka yang stabil selama proses pembakaran, sehingga semakin meningkatkan kekuatan dan daya tahan produk. Meningkatkan proses produksi dan teknologi pencetakan Inovasi proses produksi dan teknologi pencetakan merupakan bagian penting dalam meningkatkan kekuatan batu bata tahan api isolasi. Perusahaan Dongtai Hongda memperkenalkan jalur produksi batching dan pencetakan otomatis yang canggih untuk memastikan bahwa setiap batch produk memiliki batching yang akurat dan bentuk yang stabil. Selama proses pencetakan, perusahaan menggunakan teknologi pencetakan bertekanan tinggi untuk meningkatkan tekanan pencetakan agar partikel bahan mentah terikat lebih erat, sehingga meningkatkan kepadatan dan kekuatan produk secara signifikan. Pada saat yang sama, Dongtai Hongda juga telah memperkenalkan teknologi pembakaran canggih seperti kiln terowongan bersuhu tinggi dan kiln antar-jemput. Dengan mengontrol suhu pembakaran dan waktu isolasi secara akurat, struktur kristal yang lebih stabil terbentuk di dalam produk, sehingga semakin meningkatkan kekuatan dan ketahanan api. Menambahkan bahan penguat dan pengikat Untuk lebih meningkatkan kekuatan batu bata tahan api isolasi, Perusahaan Dongtai Hongda mengadopsi strategi bahan penguat dan pengikat dalam proses produksi. Bahan penguat seperti bubuk alumina dan asap silika dapat secara signifikan meningkatkan sifat pembakaran dan kekuatan ikatan bahan mentah. Bahan pembentuk gel anorganik seperti bahan pengikat seperti semen dan gelas air membentuk ikatan kimia selama proses pembakaran, mengikat partikel bahan mentah dengan kuat, sehingga meningkatkan kekuatan produk secara keseluruhan. Perlu ditekankan bahwa jumlah bahan penguat dan bahan pengikat yang ditambahkan harus dikontrol dengan ketat. Jumlah yang berlebihan dapat mengakibatkan penurunan kinerja produk atau menimbulkan dampak buruk lainnya.

Baca selengkapnya -

Cara meningkatkan kinerja isolasi termal dari batu bata tahan api isolasi

Di bidang industri saat ini, kinerja isolasi termal batu bata tahan api isolasi sangat penting untuk meningkatkan efisiensi energi dan mengurangi biaya produksi. Dongtai Hongda berkomitmen untuk menyediakan produk bata tahan api isolasi berkinerja tinggi kepada pelanggan dengan mengandalkan inovasi berkelanjutan dalam pemilihan bahan baku, proses produksi, dan teknologi pencetakan. Mengoptimalkan pemilihan dan rasio bahan baku Pemilihan dan proporsi bahan baku merupakan faktor kunci dalam meningkatkan kinerja isolasi termal dari batu bata tahan api isolasi. Dongtai Hongda mematuhi standar tinggi dan menggunakan bahan baku tahan api dengan kemurnian tinggi, termasuk silika berkualitas tinggi dan tanah liat alumina tinggi. Bahan baku ini tidak hanya memiliki sifat ikatan, plastisitas, dan penyusutan pembakaran yang sangat baik, tetapi juga memiliki sifat tahan api yang cukup. Setelah penyaringan bahan baku yang ketat dan desain rasio ilmiah, produk perusahaan telah meningkat secara signifikan dalam kinerja isolasi termal dan kekuatan keseluruhan. Selain itu, Perusahaan Dongtai Hongda secara aktif menjajaki penerapan bahan baku baru, seperti perlit yang diperluas dan bubuk oksida besi. Pengenalan material baru ini tidak hanya meningkatkan efek insulasi termal produk, namun juga meningkatkan ketahanan terhadap suhu tinggi, sehingga memberikan pilihan produk yang lebih kompetitif kepada pelanggan. Proses produksi yang inovatif dan teknologi pencetakan Dalam proses produksi batu bata tahan api isolasi, inovasi dalam proses dan teknologi pencetakan juga penting untuk meningkatkan kinerja produk. Perusahaan Dongtai Hongda telah memperkenalkan jalur produksi batching dan pencetakan otomatis yang canggih, yang memastikan keseragaman dan kepadatan struktur internal produk melalui teknologi batching dan pencetakan halus yang tepat. Selain itu, perusahaan juga mengadopsi teknologi pembakaran canggih seperti kiln terowongan bersuhu tinggi dan kiln antar-jemput untuk memastikan pembentukan lapisan insulasi yang lebih stabil di dalam produk dengan mengontrol suhu pembakaran dan waktu insulasi secara tepat. Penerapan teknologi ini tidak hanya meningkatkan kinerja insulasi termal produk, namun juga memberikan jaminan stabilitas produk dalam jangka panjang. Penerapan pemlastis dan bahan tambahan yang mudah terbakar Untuk lebih meningkatkan kinerja isolasi termal dari batu bata tahan api isolasi, Perusahaan Dongtai Hongda menerapkan strategi penambahan bahan pemlastis dan bahan tambahan yang mudah terbakar. Pemlastis, seperti zat anorganik atau organik seperti bentonit, secara signifikan meningkatkan sifat plastisitas dan pencetakan bahan mentah, menjadikan produk lebih padat selama proses pembakaran dan secara efektif mengurangi perpindahan panas. Pada saat yang sama, penambahan bahan yang mudah terbakar dapat membentuk lebih banyak struktur pori selama proses pembakaran. Pori-pori ini secara efektif menghalangi jalur perpindahan panas dan semakin meningkatkan efek isolasi. Namun, perlu dicatat bahwa ukuran partikel dan bentuk aditif yang mudah terbakar mempunyai pengaruh penting terhadap kinerja insulasi termal akhir, sehingga diperlukan kontrol yang ketat selama pemilihan dan proporsi.

Baca selengkapnya -

Bagaimana meningkatkan kinerja ketahanan termal yang tinggi dari batu bata tahan api isolasi

Di lingkungan bersuhu tinggi, kinerja batu bata tahan api isolasi berhubungan langsung dengan keselamatan dan efisiensi peralatan industri. Dongtai Hongda mengetahui hal ini dengan sangat baik, sehingga berkomitmen untuk menyediakan batu bata tahan api isolasi dengan ketahanan termal yang tinggi dan stabilitas tinggi untuk memenuhi kebutuhan berbagai industri. Kontrol ketat terhadap bahan baku berkualitas tinggi Pemilihan bahan baku merupakan faktor kunci dalam menentukan kinerja batu bata tahan api isolasi. Dongtai Hongda menggunakan bahan baku berkualitas tinggi seperti alumina (Al₂O₃) dengan kemurnian tinggi dan silikat (SiO₂). Bahan-bahan ini tidak hanya memiliki stabilitas termal yang sangat baik dan konduktivitas termal yang rendah, tetapi juga memiliki stabilitas kimia yang baik, yang menjadi dasar ketahanan termal yang tinggi. . Melalui proses proporsi dan pencampuran yang ilmiah, dipastikan bahwa reaksi kimia antara bahan baku dilakukan sepenuhnya, membentuk struktur mikro yang padat dan stabil, sehingga secara signifikan meningkatkan kinerja ketahanan termal bahan secara keseluruhan. Desain struktural tingkat lanjut Efek isolasi termal dari batu bata tahan api isolasi berkaitan erat dengan desain strukturalnya. Dongtai Hongda mengadopsi desain struktur komposit multi-lapis, menggabungkan bahan dan ketebalan yang berbeda untuk membentuk ketahanan termal gradien, yang secara efektif memperlambat kecepatan perpindahan panas. Pada saat yang sama, dengan bantuan teknologi busa canggih dan teknologi kontrol pori, struktur pori yang terdistribusi secara merata terbentuk di dalam, yang selanjutnya meningkatkan kinerja isolasi termal. Desain struktur inovatif ini tidak hanya meningkatkan efek isolasi termal dari batu bata tahan api isolasi, namun juga meningkatkan ketahanan guncangan termal, memungkinkannya menjaga stabilitas dan keandalan yang lebih tinggi di lingkungan bersuhu tinggi. Proses produksi yang inovatif Untuk memastikan kualitas yang sangat baik dari batu bata tahan api isolasi, Dongtai Hongda telah memperkenalkan peralatan produksi otomatis dan cerdas dalam proses produksi, termasuk sistem batching otomatis, peralatan pencetakan presisi tinggi, dan tanur terowongan suhu tinggi. Peralatan canggih ini memastikan pembuatan yang tepat dan kualitas produk yang stabil. Selain itu, Dongtai Hongda juga menggunakan teknologi perlakuan panas canggih untuk mengoptimalkan struktur kristal di dalam batu bata tahan api isolasi dengan mengontrol suhu pembakaran dan waktu penahanan secara akurat, sehingga secara signifikan meningkatkan ketahanan termal dan kekuatan mekanik material. Sistem manajemen mutu yang ketat Dongtai Hongda berkomitmen untuk menjaga standar manajemen kualitas yang tinggi di setiap jalur produksi. Mulai dari pengadaan bahan mentah hingga pengiriman produk jadi, setiap langkah telah melalui pengujian dan pemantauan kualitas yang ketat untuk memastikan bahwa setiap bata tahan api isolasi memenuhi standar kualitas yang sangat baik. Sistem manajemen mutu kami tidak hanya meningkatkan efisiensi produksi, namun juga memberikan jaminan produk yang dapat diandalkan kepada pelanggan.

Baca selengkapnya -

Pengaruh desain material terhadap ketahanan guncangan termal dari refraktori monolitik

Dalam aplikasi industri suhu tinggi, refraktori monolitik memainkan peran penting. Bahan jenis ini tidak hanya harus tahan terhadap suhu yang sangat tinggi, tetapi juga harus menjaga integritas struktural dan stabilitas kinerja selama perubahan suhu yang drastis, terutama dalam hal ketahanan terhadap guncangan termal. Desain material adalah penghubung utama dalam meningkatkan ketahanan guncangan termal dari material tahan api yang tidak berbentuk. Dampaknya luas dan kompleks serta melibatkan banyak aspek. Pertama-tama, pemilihan bahan merupakan dasar desain material dan secara langsung mempengaruhi ketahanan guncangan termal dari bahan tahan api monomorf. Aluminium oksida (Al2O3) telah menjadi salah satu komponen utama bahan tahan api amorf karena titik lelehnya yang tinggi, kekerasannya yang tinggi, dan stabilitas kimia yang sangat baik. Penelitian menunjukkan bahwa penyesuaian kandungan dan bentuk kristal Al2O3 dapat secara signifikan mempengaruhi koefisien muai panas, konduktivitas termal, dan modulus elastisitas material, sehingga secara langsung mempengaruhi ketahanan guncangan termal. Selain itu, pemilihan bahan baku seperti silikon dan magnesia juga perlu dipertimbangkan secara komprehensif berdasarkan skenario aplikasi tertentu untuk mencapai efek ketahanan guncangan termal terbaik. Pengendalian struktur mikro merupakan salah satu faktor kunci yang menentukan sifat material. Untuk bahan tahan api yang tidak berbentuk, karakteristik mikrostruktur seperti ukuran butir, porositas dan distribusi pori mempunyai pengaruh penting terhadap ketahanan guncangan termalnya. Dengan mengoptimalkan proses sintering, seperti mengatur suhu sintering, waktu penahanan dan kondisi atmosfer, pertumbuhan butiran dapat dikontrol secara efektif, membentuk struktur butiran yang seragam dan halus, mengurangi cacat internal, sehingga meningkatkan ketangguhan dan ketahanan retak material. . Pada saat yang sama, jumlah porositas yang tepat dapat mengurangi tekanan termal, karena pori-pori dapat berfungsi sebagai saluran pelepasan tegangan dan mengurangi konsentrasi tekanan termal yang disebabkan oleh perubahan suhu. Pengenalan aditif juga dapat secara signifikan meningkatkan ketahanan guncangan termal dari bahan tahan api monolitik. Misalnya, nanopartikel, karena luas permukaan dan aktivitas spesifiknya yang tinggi, dapat membentuk struktur antarmuka berskala nano dalam material, sehingga meningkatkan kekuatan material secara keseluruhan. Serat keramik dapat meningkatkan ketangguhan material dan mengurangi kerusakan material akibat tekanan termal. Selain itu, beberapa aditif khusus, seperti zirkonium oksida (ZrO2), karena efek pengerasan perubahan fasa, dapat mengalami perubahan fasa pada suhu tinggi dan menyerap tekanan termal, sehingga semakin meningkatkan ketahanan guncangan termal material. Desain material komposit adalah cara efektif lainnya untuk meningkatkan ketahanan guncangan termal dari material tahan api yang tidak berbentuk. Dengan memilih bahan matriks dan tulangan secara hati-hati untuk mencapai kecocokan koefisien ekspansi termal, tekanan termal pada antarmuka dapat dikurangi secara efektif dan ketahanan guncangan termal dari material komposit ditingkatkan. Misalnya, menggabungkan aluminium oksida dengan zirkonia dapat membentuk material komposit dengan ketahanan guncangan termal yang sangat baik. Pada saat yang sama, penggunaan teknologi penguatan serat, seperti menambahkan serat baja atau serat tahan api ke bahan tahan api, dapat secara signifikan meningkatkan ketangguhan dan ketahanan retak material, dan selanjutnya meningkatkan ketahanan guncangan termal.

Baca selengkapnya -

Apa saja langkah-langkah pengecoran refraktori monolitik

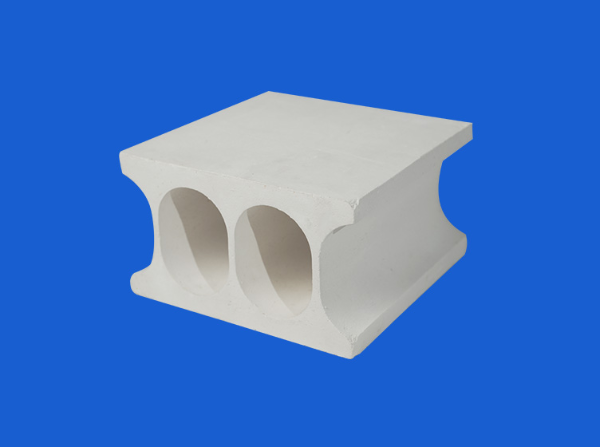

Dalam industri refraktori, refraktori monolitik telah menarik perhatian luas karena ketahanan api, ketahanan korosi, dan fleksibilitasnya yang sangat baik. Pengecoran, sebagai proses pencetakan utama untuk refraktori monolitik, banyak digunakan dalam berbagai peralatan industri bersuhu tinggi dan telah menjadi cara penting untuk mencapai refraktori berkinerja tinggi. Persiapan bahan baku Langkah pertama dalam pengecoran adalah persiapan bahan mentah, yang melibatkan perbandingan agregat tahan api, bahan pengikat dan air yang wajar. Agregat tahan api adalah zat granular yang merupakan bagian utama bahan tahan api, dan yang umum termasuk alumina, magnesium oksida, dan silika. Pengikat adalah bahan utama yang mengikat partikel agregat tahan api, biasanya termasuk gelas air, fosfat, dan aluminat. Penambahan air dimaksudkan untuk mengatur fluiditas dan viskositas slurry sehingga menjamin kelancaran proses pengecoran. Pada tahap persiapan bahan mentah, sangat penting untuk mengontrol secara ketat proporsi dan distribusi ukuran partikel setiap komponen untuk memastikan kinerja dan kualitas produk akhir. Selain itu, pengeringan dan perlakuan awal bahan baku juga merupakan bagian penting yang tidak dapat diabaikan untuk menghindari gelembung dan retakan selama proses pengecoran serta menjamin keutuhan dan daya tahan produk. Persiapan bubur Setelah mencampurkan bahan mentah yang telah disiapkan dalam proporsi tertentu, tambahkan air secukupnya untuk diaduk hingga membentuk bubur yang dapat mengalir. Selama proses persiapan bubur, kontrol kecepatan dan waktu pengadukan sangat penting untuk memastikan bahwa komponen tercampur secara merata. Selain itu, viskositas dan fluiditas bubur harus disesuaikan dengan skenario aplikasi spesifik untuk memenuhi persyaratan konstruksi yang berbeda. Dalam proses persiapan bubur, menghilangkan gelembung-gelembung di dalam bubur juga sama pentingnya. Kehadiran gelembung tidak hanya akan mempengaruhi kepadatan dan kekuatan produk akhir, tetapi bahkan dapat menyebabkan retak dan rontok saat digunakan. Oleh karena itu, metode efektif seperti degassing vakum atau degassing ultrasonik dapat meningkatkan kualitas bubur secara signifikan. Persiapan cetakan dan pengecoran Cetakan memainkan peran penting dalam proses pengecoran. Sesuai dengan bentuk dan ukuran produk yang dibutuhkan, pilih cetakan yang sesuai untuk persiapan. Bahan dan ketepatan cetakan secara langsung mempengaruhi kualitas dan kinerja produk akhir. Setelah cetakan siap, tuangkan bubur yang sudah disiapkan ke dalam cetakan dengan hati-hati. Selama proses pengecoran, laju aliran dan laju aliran slurry perlu dikontrol untuk menghindari gelembung dan retakan. Pada saat yang sama, pastikan penyegelan cetakan untuk mencegah kebocoran bubur selama proses pengecoran. Getaran dan penyembuhan Untuk lebih meningkatkan kepadatan dan kekuatan produk, cetakan perlu digetarkan setelah dituang. Getaran dapat membuat partikel-partikel dalam slurry tersusun lebih rapat, sehingga mengurangi porositas dan meningkatkan kepadatan produk. Setelah perlakuan getaran selesai, cetakan dipindahkan ke ruang pengawetan untuk pengawetan. Tujuan pengawetan adalah untuk menguapkan dan memadatkan air dalam bubur secara bertahap untuk membentuk lapisan tahan api yang padat. Waktu dan suhu pengawetan perlu disesuaikan dengan jenis produk spesifik dan persyaratan kinerja untuk memastikan kualitas akhir produk. Demolding dan pemrosesan selanjutnya Setelah sembuh, buka cetakan dan keluarkan produk dengan hati-hati. Selama proses demoulding, berhati-hatilah untuk menghindari kerusakan pada produk. Setelah proses demoulding, produk biasanya memerlukan pasca-pemrosesan lebih lanjut, termasuk penyelesaian permukaan dan pemeriksaan kualitas untuk memastikan bahwa produk tersebut memenuhi standar penggunaan dan persyaratan teknis yang diharapkan.

Baca selengkapnya -

Apa saja metode pencetakan refraktori monolitik

Dalam industri refraktori, refraktori monolitik telah menjadi bahan inti untuk banyak aplikasi industri karena kinerja tahan api yang sangat baik, metode konstruksi yang fleksibel, dan penerapan yang luas. Metode pencetakan bahan jenis ini beragam, dan berbagai teknologi pencetakan canggih digunakan untuk skenario aplikasi dan persyaratan kinerja yang berbeda. Pengecoran adalah salah satu metode pencetakan yang paling umum digunakan untuk refraktori monolitik. Proses ini menuangkan bubur tahan api yang telah dicampur sebelumnya ke dalam cetakan, dan mencetaknya setelah pemadatan untuk mendapatkan produk tahan api dengan bentuk yang diinginkan. Metode ini sangat cocok untuk pembuatan produk tahan api dengan bentuk kompleks dan persyaratan akurasi dimensi tinggi. Selama proses penuangan, persiapan bubur sangatlah penting. Bubur harus memiliki fluiditas dan stabilitas yang sangat baik untuk memastikan bahwa cetakan dapat terisi secara merata selama penuangan. Selain itu, waktu pengawetan slurry dan kondisi lingkungannya perlu dikontrol secara ketat untuk memastikan kinerja produk akhir memenuhi standar yang diharapkan. Cetakan penyemprotan, sebagai metode pencetakan efisien lainnya untuk bahan tahan api monolitik, sangat cocok untuk perbaikan dan penguatan struktur tahan api yang ada. Proses ini menggunakan penyemprotan bertekanan tinggi untuk menyemprotkan bubur tahan api secara merata pada bagian yang akan diperbaiki, sehingga membentuk lapisan tahan api yang berkesinambungan. Pembentukan semprot memiliki keunggulan signifikan seperti kecepatan konstruksi yang cepat, fleksibilitas tinggi, dan kemampuan beradaptasi yang kuat. Ini dapat menyemprot secara akurat dalam bentuk yang kompleks dan area yang sulit dijangkau untuk memastikan keseragaman dan kontinuitas lapisan tahan api. Selain itu, metode ini memungkinkan ketebalan semprotan dan jenis bahan tahan api disesuaikan dengan kebutuhan aktual untuk memenuhi persyaratan kinerja yang berbeda. Pembentukan getaran adalah metode pembentukan yang menggunakan getaran mekanis untuk menyusun dan menggabungkan partikel tahan api secara rapat. Di bawah aksi getaran, partikel tahan api terkena gaya tumbukan yang seragam, sehingga mencapai penumpukan yang rapat dan distribusi yang seragam. Metode ini sangat cocok untuk pembuatan produk tahan api dengan bentuk sederhana dan ukuran besar. Pembentukan getaran memiliki keunggulan efisiensi produksi yang tinggi, kepadatan produk yang tinggi dan stabilitas dimensi yang baik. Dengan menyesuaikan frekuensi dan amplitudo getaran, kepadatan dan struktur internal produk tahan api dapat dikontrol secara akurat untuk memenuhi persyaratan kinerja yang berbeda. Pressing forming adalah proses menekan partikel tahan api menjadi bentuk melalui tekanan mekanis. Sangat cocok untuk pembuatan produk tahan api dengan bentuk biasa dan persyaratan akurasi dimensi tinggi. Selama proses pengepresan, partikel tahan api diberi tekanan yang seragam, sehingga mencapai susunan dan kombinasi yang rapat. Keuntungan metode ini adalah bentuk produk yang teratur, akurasi dimensi yang tinggi, dan kepadatan yang seragam. Namun, cetakan tekan memiliki persyaratan yang tinggi pada cetakan dan tidak cocok untuk pembuatan produk tahan api dengan bentuk yang rumit atau ukuran besar.

Baca selengkapnya -

Apa tindakan pencegahan untuk mengangkut batu bata tahan api isolasi

Batu bata tahan api isolasi adalah bahan utama yang sangat diperlukan dalam bidang industri suhu tinggi. Keamanan, stabilitas dan efisiensi proses transportasi secara langsung mempengaruhi efek aplikasi akhir. Oleh karena itu, dari sudut pandang profesional, sangat penting untuk memastikan integritas dan keamanan batu bata tahan api isolasi selama pengangkutan. Persyaratan pengemasan Sebelum mengangkut batu bata tahan api isolasi, batu bata tersebut harus dikemas dengan hati-hati untuk mencegah kerusakan akibat benturan, ekstrusi, atau gesekan selama pengangkutan. Bahan pengemas sebaiknya berupa palet kayu, kotak kayu atau karton dengan kekuatan tinggi dan ketangguhan yang baik. Bahan-bahan ini dapat secara efektif menahan dampak kekuatan eksternal selama pengangkutan. Untuk batu bata tahan api yang lebih berat, disarankan untuk menggunakan transportasi palet untuk mengurangi berat dan volume satu paket, sehingga memudahkan untuk penanganan dan bongkar muat. Selama proses pengemasan, harus dipastikan terdapat bantalan yang cukup antara batu bata tahan api dan bahan pengemas, seperti busa atau film gelembung, untuk mengurangi dampak getaran dan dampak pada produk selama pengangkutan. Pemilihan alat transportasi Memilih alat transportasi yang tepat sangat penting untuk transportasi batu bata tahan api isolasi yang aman. Alat transportasi yang umum digunakan antara lain truk dan kontainer. Truk harus memiliki sistem peredam kejut yang baik dan fasilitas pelindung hujan untuk memastikan batu bata tahan api tidak lembap dan rusak selama pengangkutan. Kontainer memberikan keamanan dan stabilitas yang lebih tinggi serta cocok untuk transportasi jarak jauh atau lintas batas. Dalam memilih alat transportasi juga perlu mempertimbangkan secara komprehensif faktor-faktor seperti jarak transportasi, kondisi jalan dan cuaca untuk menjamin keselamatan dan efisiensi proses transportasi. Metode bongkar muat Saat memuat dan membongkar batu bata tahan api isolasi, pastikan untuk menanganinya dengan hati-hati, dan dilarang keras menggulung dan melempar. Peralatan pengangkat khusus seperti crane atau forklift harus digunakan untuk memastikan kelancaran proses pemuatan dan menghindari tergelincir atau miringnya batu bata tahan api. Pada saat bongkar muat, perlu hati-hati memotong lembaran besi atau tali di sekitar batu bata tahan api, dan menghindari penggunaan benda keras seperti pahat baja untuk mengoperasikannya agar batu bata tahan api tidak terjepit dan rusak. Pada saat yang sama, personel bongkar muat harus menerima pelatihan profesional dan memiliki pemahaman mendalam tentang karakteristik dan persyaratan bongkar muat batu bata tahan api isolasi untuk memastikan pengoperasian yang terstandarisasi dan aman. Pemantauan dan manajemen selama transportasi Selama pengangkutan, batu bata tahan api isolasi harus dipantau dan dikelola selama proses berlangsung. Pertama, sistem pencatatan transportasi yang terperinci harus dibuat untuk mencatat waktu transportasi, rute, informasi kendaraan dan informasi pengemudi sehingga dapat dengan cepat dilacak dan ditemukan ketika timbul masalah. Kedua, kendaraan pengangkut harus diperiksa dan dirawat secara berkala untuk memastikan kondisi kerjanya baik. Selain itu, perubahan cuaca juga perlu diwaspadai. Jika ada kondisi cuaca buruk, rencana pengangkutan harus disesuaikan tepat waktu untuk memastikan pengangkutan batu bata tahan api yang aman. Tindakan darurat Selama proses pengangkutan, berbagai keadaan darurat dapat terjadi, seperti kecelakaan lalu lintas atau perubahan cuaca yang tiba-tiba. Oleh karena itu, langkah-langkah darurat yang komprehensif harus dirumuskan untuk menghadapi kemungkinan keadaan darurat. Tindakan darurat harus mencakup prosedur pelaporan kecelakaan, informasi kontak penyelamatan dan rencana darurat. Setelah kecelakaan terjadi, rencana darurat harus segera diaktifkan dan tindakan penyelamatan yang diperlukan harus diambil untuk mengurangi kerugian dan dampak.

Baca selengkapnya -

Apa persyaratan batu bata tahan api isolasi termal untuk lingkungan penyimpanan

Batu bata tahan api isolasi memainkan peran penting dalam bidang industri suhu tinggi, dan pengelolaan ilmiah lingkungan penyimpanannya secara langsung memengaruhi kinerja dan masa pakai produk. Untuk memastikan kondisi terbaik dari batu bata tahan api isolasi, aspek-aspek utama berikut harus diperhatikan. Kebutuhan lingkungan kering Lingkungan penyimpanan batu bata tahan api isolasi harus tetap kering. Kelembapan yang berlebihan akan menyebabkan batu bata tahan api menyerap air, yang akan merusak sifat tahan apinya dan dapat membentuk tekanan di dalam material, sehingga meningkatkan risiko retak. Oleh karena itu, gudang harus dilengkapi dengan peralatan penurun kelembapan yang efisien, seperti penurun kelembapan industri atau sistem ventilasi, untuk memastikan kelembapan tetap terjaga pada tingkat yang sesuai. Biasanya, kelembapan relatif lingkungan penyimpanan harus dikontrol di bawah 70% untuk mencegah batu bata tahan api menjadi lembap dan memastikan stabilitas jangka panjangnya. Dampak ventilasi yang baik Kondisi ventilasi yang baik merupakan faktor penting dalam penyimpanan batu bata tahan api isolasi. Ventilasi yang baik tidak hanya dapat menurunkan suhu dan kelembapan di gudang, tetapi juga efektif mencegah jamur dan korosi. Desain gudang harus menggunakan sistem ventilasi yang wajar, menggunakan kombinasi ventilasi alami atau ventilasi mekanis untuk memastikan sirkulasi udara. Terutama di musim atau daerah lembab, sangat penting untuk meningkatkan ventilasi. Selain itu, sumber polusi potensial seperti minyak dan bahan kimia harus dihindari di gudang untuk mencegah zat tersebut menembus bagian dalam batu bata tahan api dan mempengaruhi kinerjanya. Pentingnya pengendalian suhu Suhu adalah faktor kunci lain yang mempengaruhi kinerja batu bata tahan api isolasi. Temperatur yang sangat tinggi atau rendah dapat berdampak buruk pada struktur mikro dan kinerja batu bata tahan api. Oleh karena itu, gudang harus dilengkapi dengan peralatan pemantau suhu dan mengatur kisaran suhu yang sesuai. Umumnya, suhu lingkungan penyimpanan harus dijaga dalam kisaran suhu normal atau sedikit lebih tinggi untuk menghindari fluktuasi suhu yang drastis. Untuk beberapa jenis batu bata tahan api isolasi khusus, terutama yang memiliki bahan atau struktur khusus, tindakan pengendalian suhu yang lebih ketat mungkin diperlukan untuk memastikan bahwa kinerjanya tidak terpengaruh. Pemeliharaan lingkungan bebas polusi Penting untuk memastikan bahwa lingkungan penyimpanan batu bata tahan api isolasi bersih dan bebas polusi. Gudang harus dibersihkan dan didesinfeksi secara teratur untuk mencegah pertumbuhan mikroorganisme seperti bakteri dan jamur. Pada saat yang sama, bahan yang tidak cocok dengan batu bata tahan api, seperti zat korosif seperti asam kuat dan basa, harus dihindari di gudang untuk mencegah zat tersebut merusak batu bata tahan api. Selain itu, lantai gudang harus dijaga rata dan mudah dibersihkan untuk mengurangi penumpukan debu dan kotoran serta menjamin kebersihan lingkungan penyimpanan. Penyimpanan klasifikasi dan manajemen pelabelan Mengingat banyaknya variasi dan spesifikasi batu bata tahan api insulasi termal yang berbeda, untuk menjamin kebersihan dan ketertiban lingkungan penyimpanan, berbagai jenis batu bata tahan api harus diklasifikasikan dan disimpan. Setiap batu bata tahan api harus memiliki label yang jelas, memuat spesifikasi, model, tanggal produksi dan informasi lainnya, sehingga staf dapat dengan cepat mengidentifikasi dan menggunakannya. Pada saat yang sama, penyimpanan rahasia juga membantu mencegah berbagai jenis batu bata tahan api saling mengkontaminasi atau mempengaruhi kinerja, memastikan bahwa efek terbaik dapat dicapai selama penggunaan.

Baca selengkapnya