Apa saja metode pencetakan refraktori monolitik

Dalam industri refraktori, refraktori monolitik telah menjadi bahan inti untuk banyak aplikasi industri karena kinerja tahan api yang sangat baik, metode konstruksi yang fleksibel, dan penerapan yang luas. Metode pencetakan bahan jenis ini beragam, dan berbagai teknologi pencetakan canggih digunakan untuk skenario aplikasi dan persyaratan kinerja yang berbeda.

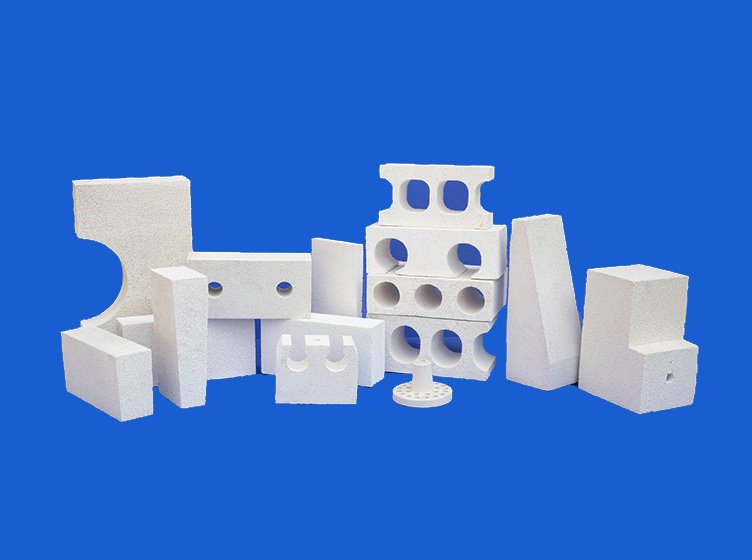

Pengecoran adalah salah satu metode pencetakan yang paling umum digunakan untuk refraktori monolitik. Proses ini menuangkan bubur tahan api yang telah dicampur sebelumnya ke dalam cetakan, dan mencetaknya setelah pemadatan untuk mendapatkan produk tahan api dengan bentuk yang diinginkan. Metode ini sangat cocok untuk pembuatan produk tahan api dengan bentuk kompleks dan persyaratan akurasi dimensi tinggi. Selama proses penuangan, persiapan bubur sangatlah penting. Bubur harus memiliki fluiditas dan stabilitas yang sangat baik untuk memastikan bahwa cetakan dapat terisi secara merata selama penuangan. Selain itu, waktu pengawetan slurry dan kondisi lingkungannya perlu dikontrol secara ketat untuk memastikan kinerja produk akhir memenuhi standar yang diharapkan.

Cetakan penyemprotan, sebagai metode pencetakan efisien lainnya untuk bahan tahan api monolitik, sangat cocok untuk perbaikan dan penguatan struktur tahan api yang ada. Proses ini menggunakan penyemprotan bertekanan tinggi untuk menyemprotkan bubur tahan api secara merata pada bagian yang akan diperbaiki, sehingga membentuk lapisan tahan api yang berkesinambungan. Pembentukan semprot memiliki keunggulan signifikan seperti kecepatan konstruksi yang cepat, fleksibilitas tinggi, dan kemampuan beradaptasi yang kuat. Ini dapat menyemprot secara akurat dalam bentuk yang kompleks dan area yang sulit dijangkau untuk memastikan keseragaman dan kontinuitas lapisan tahan api. Selain itu, metode ini memungkinkan ketebalan semprotan dan jenis bahan tahan api disesuaikan dengan kebutuhan aktual untuk memenuhi persyaratan kinerja yang berbeda.

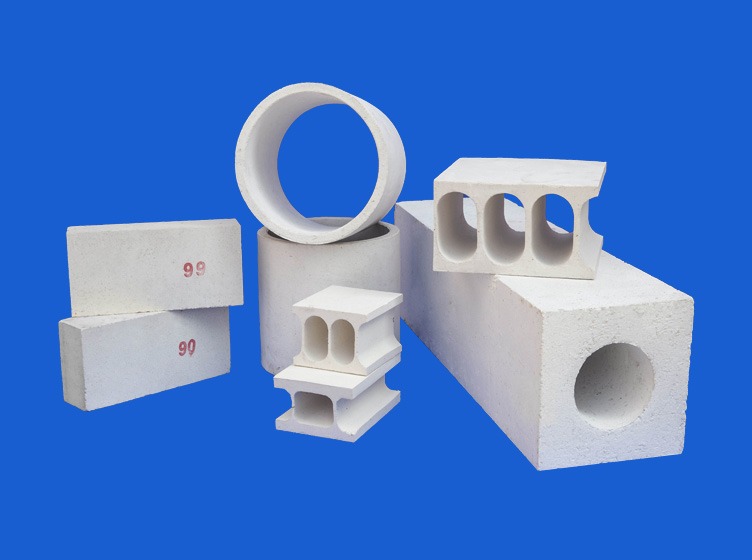

Pembentukan getaran adalah metode pembentukan yang menggunakan getaran mekanis untuk menyusun dan menggabungkan partikel tahan api secara rapat. Di bawah aksi getaran, partikel tahan api terkena gaya tumbukan yang seragam, sehingga mencapai penumpukan yang rapat dan distribusi yang seragam. Metode ini sangat cocok untuk pembuatan produk tahan api dengan bentuk sederhana dan ukuran besar. Pembentukan getaran memiliki keunggulan efisiensi produksi yang tinggi, kepadatan produk yang tinggi dan stabilitas dimensi yang baik. Dengan menyesuaikan frekuensi dan amplitudo getaran, kepadatan dan struktur internal produk tahan api dapat dikontrol secara akurat untuk memenuhi persyaratan kinerja yang berbeda.

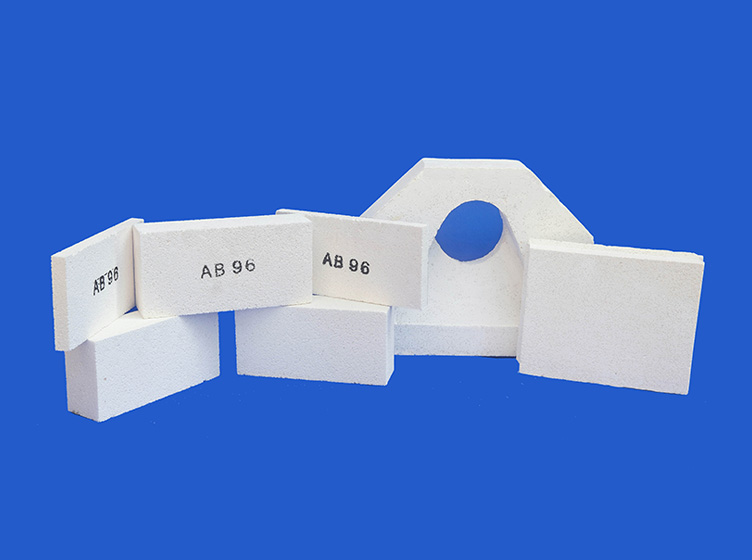

Pressing forming adalah proses menekan partikel tahan api menjadi bentuk melalui tekanan mekanis. Sangat cocok untuk pembuatan produk tahan api dengan bentuk biasa dan persyaratan akurasi dimensi tinggi. Selama proses pengepresan, partikel tahan api diberi tekanan yang seragam, sehingga mencapai susunan dan kombinasi yang rapat. Keuntungan metode ini adalah bentuk produk yang teratur, akurasi dimensi yang tinggi, dan kepadatan yang seragam. Namun, cetakan tekan memiliki persyaratan yang tinggi pada cetakan dan tidak cocok untuk pembuatan produk tahan api dengan bentuk yang rumit atau ukuran besar.