Apa saja langkah-langkah pengecoran refraktori monolitik

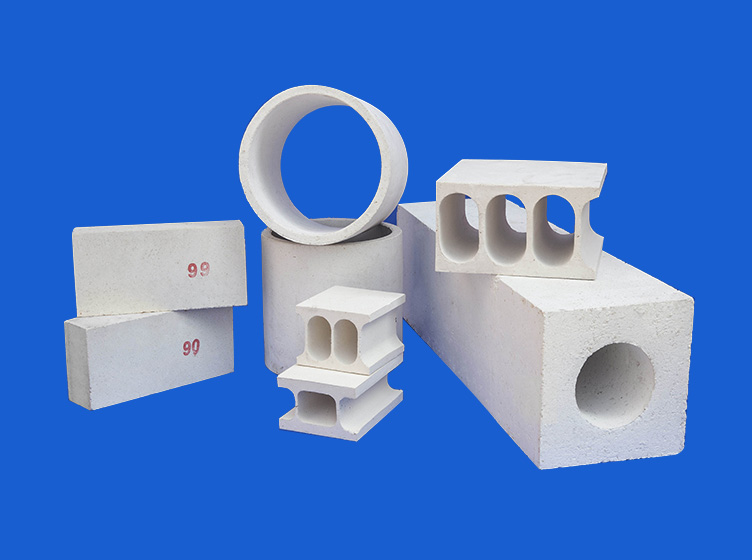

Dalam industri refraktori, refraktori monolitik telah menarik perhatian luas karena ketahanan api, ketahanan korosi, dan fleksibilitasnya yang sangat baik. Pengecoran, sebagai proses pencetakan utama untuk refraktori monolitik, banyak digunakan dalam berbagai peralatan industri bersuhu tinggi dan telah menjadi cara penting untuk mencapai refraktori berkinerja tinggi.

Persiapan bahan baku

Langkah pertama dalam pengecoran adalah persiapan bahan mentah, yang melibatkan perbandingan agregat tahan api, bahan pengikat dan air yang wajar. Agregat tahan api adalah zat granular yang merupakan bagian utama bahan tahan api, dan yang umum termasuk alumina, magnesium oksida, dan silika. Pengikat adalah bahan utama yang mengikat partikel agregat tahan api, biasanya termasuk gelas air, fosfat, dan aluminat. Penambahan air dimaksudkan untuk mengatur fluiditas dan viskositas slurry sehingga menjamin kelancaran proses pengecoran.

Pada tahap persiapan bahan mentah, sangat penting untuk mengontrol secara ketat proporsi dan distribusi ukuran partikel setiap komponen untuk memastikan kinerja dan kualitas produk akhir. Selain itu, pengeringan dan perlakuan awal bahan baku juga merupakan bagian penting yang tidak dapat diabaikan untuk menghindari gelembung dan retakan selama proses pengecoran serta menjamin keutuhan dan daya tahan produk.

Persiapan bubur

Setelah mencampurkan bahan mentah yang telah disiapkan dalam proporsi tertentu, tambahkan air secukupnya untuk diaduk hingga membentuk bubur yang dapat mengalir. Selama proses persiapan bubur, kontrol kecepatan dan waktu pengadukan sangat penting untuk memastikan bahwa komponen tercampur secara merata. Selain itu, viskositas dan fluiditas bubur harus disesuaikan dengan skenario aplikasi spesifik untuk memenuhi persyaratan konstruksi yang berbeda.

Dalam proses persiapan bubur, menghilangkan gelembung-gelembung di dalam bubur juga sama pentingnya. Kehadiran gelembung tidak hanya akan mempengaruhi kepadatan dan kekuatan produk akhir, tetapi bahkan dapat menyebabkan retak dan rontok saat digunakan. Oleh karena itu, metode efektif seperti degassing vakum atau degassing ultrasonik dapat meningkatkan kualitas bubur secara signifikan.

Persiapan cetakan dan pengecoran

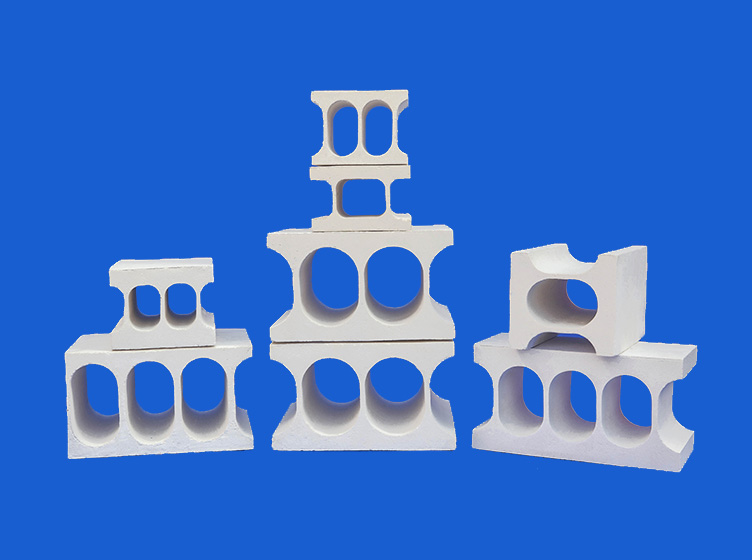

Cetakan memainkan peran penting dalam proses pengecoran. Sesuai dengan bentuk dan ukuran produk yang dibutuhkan, pilih cetakan yang sesuai untuk persiapan. Bahan dan ketepatan cetakan secara langsung mempengaruhi kualitas dan kinerja produk akhir.

Setelah cetakan siap, tuangkan bubur yang sudah disiapkan ke dalam cetakan dengan hati-hati. Selama proses pengecoran, laju aliran dan laju aliran slurry perlu dikontrol untuk menghindari gelembung dan retakan. Pada saat yang sama, pastikan penyegelan cetakan untuk mencegah kebocoran bubur selama proses pengecoran.

Getaran dan penyembuhan

Untuk lebih meningkatkan kepadatan dan kekuatan produk, cetakan perlu digetarkan setelah dituang. Getaran dapat membuat partikel-partikel dalam slurry tersusun lebih rapat, sehingga mengurangi porositas dan meningkatkan kepadatan produk.

Setelah perlakuan getaran selesai, cetakan dipindahkan ke ruang pengawetan untuk pengawetan. Tujuan pengawetan adalah untuk menguapkan dan memadatkan air dalam bubur secara bertahap untuk membentuk lapisan tahan api yang padat. Waktu dan suhu pengawetan perlu disesuaikan dengan jenis produk spesifik dan persyaratan kinerja untuk memastikan kualitas akhir produk.

Demolding dan pemrosesan selanjutnya

Setelah sembuh, buka cetakan dan keluarkan produk dengan hati-hati. Selama proses demoulding, berhati-hatilah untuk menghindari kerusakan pada produk. Setelah proses demoulding, produk biasanya memerlukan pasca-pemrosesan lebih lanjut, termasuk penyelesaian permukaan dan pemeriksaan kualitas untuk memastikan bahwa produk tersebut memenuhi standar penggunaan dan persyaratan teknis yang diharapkan.